Осенний марафон: Казань винтокрылая

01.

Казанский вертолетный

завод, входящий в холдинг «Вертолеты России», сейчас находится в

городской черте. Наверное, 70 лет назад, когда приказом Наркомата

авиапрома был создан Ленинградский авиационный завод №387, позже

эвакуированный в Казань и слившийся с Заводом обозных деталей

№169, здесь была дремучая окраина. Возможно, даже и дремучий лес.

Но сейчас жилые кварталы подбираются все ближе.

Здесь строили бипланы По-2, здесь был собран каждый десятый

боевой самолет, выпущенный авиационной промышленностью СССР за

годы Великой Отечественной войны.

А первый вертолет Ми-1 вышел из цехов КВЗ более 60 лет назад - в

1961 году. Первый из более чем двенадцати

тысяч...

Вьётся металлическая стружка... Наверное, примерно так фанаты флористики, сидя в теплице, наблюдают, как распускается редкий цветок. Жужжат пчелы. Гудят станки... Да что там гудят! Эти станки еще и ездят по рельсам!

03.

Начальник механообрабатывающего

производства Калюпа Игорь Николаевич оказался удивительным гидом.

Он рассказывал о производстве с таким азартом, с таким блеском в

глазах, что я боялся упустить хоть одно слово. И это учитывая факт,

что до текущего момента я почему-то твердо был убежден, что меня

интересуют исключительно самолеты...

03.

Начальник механообрабатывающего

производства Калюпа Игорь Николаевич оказался удивительным гидом.

Он рассказывал о производстве с таким азартом, с таким блеском в

глазах, что я боялся упустить хоть одно слово. И это учитывая факт,

что до текущего момента я почему-то твердо был убежден, что меня

интересуют исключительно самолеты...  04.

Калюпа Игорь Николаевич:

04.

Калюпа Игорь Николаевич:- Реорганизация вертолётного завода задумывалась нами в конце 90-x. Какие основные задачи тогда стояли и какие проблемы необходимо было решить?

Обновление устаревшего парка станков. Для поддержания существовавшего тогда производства в рабочем состоянии средства требовались колоссальные.

Персонал. На начало века система профессионального технического образования оказалась разрушенной. Было полно бухгалтеров, менеджеров и юристов, но попробуй найти квалифицированных токарей и фрезеровщиков...

Упало количество заказов от внутренних потребителей нашей продукции. В лихие 90-е года завод выжил за счёт продажи вертолётов на экспорт.

05.

Когда я пришёл сюда в 1987 году, на

КВЗ делали по вертолёту в день. 220 рабочих дней - это 220 машин.

Но затем началось падение и, когда мы достигли «дна», завод

выпускал порядка 33 машин в год. Численность персонала с 12.000

человек, которые работали в конце 80-х годов, сократилась почти в 2

раза. А средний возраст токарей и фрезеровщиков достигал 55

лет!

05.

Когда я пришёл сюда в 1987 году, на

КВЗ делали по вертолёту в день. 220 рабочих дней - это 220 машин.

Но затем началось падение и, когда мы достигли «дна», завод

выпускал порядка 33 машин в год. Численность персонала с 12.000

человек, которые работали в конце 80-х годов, сократилась почти в 2

раза. А средний возраст токарей и фрезеровщиков достигал 55

лет!Таким был наш бэкграунд на момент начала реорганизации. Не было людей и была масса устаревшего оборудования. В это сложно поверить, но по персоналу в численном отношении после прохождения нижней точки мы почти не выросли. Сейчас на заводе работает около 7.000 человек. При этом на данный момент вы выпускаем не 30, а около 110 вертолётов в год. Такое стало возможно исключительно благодаря осуществлению первого этапа реорганизации механо-обрабатывающего производства.

06.

Было закуплено 49 обрабатывающих

центров. Мы отдали предпочтение продукции японской фирмы Mazak.

Реорганизация началась с локализации отдельных участков. Однако, мы

быстро пришли к выводу, что наши планы следует скорректировать и не

ограничиваться «точечными» улучшениями. Таким образом, мы

приступили к реорганизации всего производственного комплекса в

целом. План мероприятий разрабатывали сами.

06.

Было закуплено 49 обрабатывающих

центров. Мы отдали предпочтение продукции японской фирмы Mazak.

Реорганизация началась с локализации отдельных участков. Однако, мы

быстро пришли к выводу, что наши планы следует скорректировать и не

ограничиваться «точечными» улучшениями. Таким образом, мы

приступили к реорганизации всего производственного комплекса в

целом. План мероприятий разрабатывали сами.  07.

Надо сказать, что при выборе

поставщика производственных линий мы сравнивали разных

производителей: из Германии, Италии, Японии. Но технологии,

предложенные «страной Восходящего Солнца», наилучшим образом

вписались в нашу стратегию. Это изумительные станки!

07.

Надо сказать, что при выборе

поставщика производственных линий мы сравнивали разных

производителей: из Германии, Италии, Японии. Но технологии,

предложенные «страной Восходящего Солнца», наилучшим образом

вписались в нашу стратегию. Это изумительные станки!  08.

Мы находимся в цехе токарного

направления. Это не значит, что здесь не производится фрезеровка.

Она тоже присутствует, но в меньших объёмах.

08.

Мы находимся в цехе токарного

направления. Это не значит, что здесь не производится фрезеровка.

Она тоже присутствует, но в меньших объёмах.Данный станок обладает роботизированной «рукой». Оператор просто наблюдает за процессом. Основная задача при оптимизации - с одного квадратного метра снять как можно больше продукции, уменьшая время производства одной детали и, соответственно, увеличивая количество выпускаемых деталей. Вот эта деталь раньше изготавливалась за 18 часов. Сейчас мы затрачиваем уже 12 часов. Она идёт на автомат перекоса нового вертолёта «Ансат». Достаточно сложна, стоит заметить. Ранее очень большой процент составлял брак. Почему? Частично изготовление происходило на одном станке, затем задействовался другой. Сейчас вся токарная часть, фрезеровка, сверловка осуществляются в рамках одного цикла. И таких деталей очень много. В среднем после внедрения нового оборудования производительность труда выросла в 4 раза.

09.

Важный нюанс. Если раньше в этих

цехах нельзя было пройти, не споткнувшись несколько раз об

оснастку, то сейчас вы оснастку не увидите. Мы полностью ушли от

штамповочного производства. Вместо штамповки детали изготавливаются

из дюралевых болванок.

09.

Важный нюанс. Если раньше в этих

цехах нельзя было пройти, не споткнувшись несколько раз об

оснастку, то сейчас вы оснастку не увидите. Мы полностью ушли от

штамповочного производства. Вместо штамповки детали изготавливаются

из дюралевых болванок. 10.

Из 4-килограммовой заготовки

получается изящная 200-граммовая деталь. Кому-то может показаться,

что слишком мал коэффициент использования материала. Но стоит

обратить внимание на другое. Раньше, чтобы получить штампованную

заготовку, нужно было закупить материал, отправить на завод. Нужно

было произвести штампы. Нужно было содержать немаленький штат. А

сейчас из технологического цикла исключено целое звено. Это

экономит массу времени и средств. А стружка... Стружка не

отправляется на свалку, она вновь идёт в дело. Это, кстати, ничто

иное, как стружка! Но о ней мы поговорим чуть позже.

10.

Из 4-килограммовой заготовки

получается изящная 200-граммовая деталь. Кому-то может показаться,

что слишком мал коэффициент использования материала. Но стоит

обратить внимание на другое. Раньше, чтобы получить штампованную

заготовку, нужно было закупить материал, отправить на завод. Нужно

было произвести штампы. Нужно было содержать немаленький штат. А

сейчас из технологического цикла исключено целое звено. Это

экономит массу времени и средств. А стружка... Стружка не

отправляется на свалку, она вновь идёт в дело. Это, кстати, ничто

иное, как стружка! Но о ней мы поговорим чуть позже. 11.

Кстати, проводя реформы мы, каким

бы странным это не показалось, начали с туалетов. Культуру

производства невозможно отделить от общей культуры и даже

гигиены.

11.

Кстати, проводя реформы мы, каким

бы странным это не показалось, начали с туалетов. Культуру

производства невозможно отделить от общей культуры и даже

гигиены.У каждого рабочего три комплекта спецодежды. Один используется, один - чистый - висит в шкафчике, и ещё один находится в стирке, после которой чистым он возвращается в шкафчик хозяина. Какие усилия для поддержания чистоты своей спецодежды должен приложить её обладатель? Он должен не забывать своевременно класть грязный комплект в специальную урну. Всё!Прямо в цеху размещена служба главного технолога. Ранее технологи находились где-то в дальних корпусах и мы зачастую лишь знали, что они в принципе есть... В случае возникновения каких-то вопросов нужно было звонить и ждать прибытия специалистов. Теперь они рядом. Здесь же находится отдел механической обработки, отдел написания программ. Все программы мы пишем сами. Следующим в экскурсионной программе стал цех №43. Цех фрезерного направления. 3- и 5-координатные фрезерные станки обрабатывают, к примеру, такие заготовки.

12.

Модель Integrex 1550 и два Wortex

815 заменили три линии по 8 станков - в сумме 24 станка, которые

ранее обрабатывали силовые элементы конструкции вертолёта -

шпангоуты.

12.

Модель Integrex 1550 и два Wortex

815 заменили три линии по 8 станков - в сумме 24 станка, которые

ранее обрабатывали силовые элементы конструкции вертолёта -

шпангоуты. 13.

Ступица виброгасителя.

Виброгаситель - это опция, не каждый заказчик её покупает. Но для

пассажирских перевозок, где важен комфорт, она незаменима. Если

раньше на изготовление этой ступицы уходило 136 часов, то сейчас

всего 18.

13.

Ступица виброгасителя.

Виброгаситель - это опция, не каждый заказчик её покупает. Но для

пассажирских перевозок, где важен комфорт, она незаменима. Если

раньше на изготовление этой ступицы уходило 136 часов, то сейчас

всего 18.  14.

Вот силовой элемент для вертолёта

МИ-38, который сейчас проходит испытания. Ранее для производства

данного элемента применялась заготовка весом около 2 тонн. При весе

готовой детали порядка 100 килограмм. Представляете, сколько

материала уходило в стружку?

14.

Вот силовой элемент для вертолёта

МИ-38, который сейчас проходит испытания. Ранее для производства

данного элемента применялась заготовка весом около 2 тонн. При весе

готовой детали порядка 100 килограмм. Представляете, сколько

материала уходило в стружку? 15.

Эта линия представляет из себя 4

станка фирмы MAZAK. Каждый станок оснащен 120 инструментами. Вы

можете наблюдать железную дорогу и двухуровневую систему из 56

палет, две загрузочные станции для заготовок.

15.

Эта линия представляет из себя 4

станка фирмы MAZAK. Каждый станок оснащен 120 инструментами. Вы

можете наблюдать железную дорогу и двухуровневую систему из 56

палет, две загрузочные станции для заготовок. Таких линий всего 4 в России. Мы сейчас работаем над тем, чтобы данная линия работала полностью в автоматическом режиме. Есть ряд организационных вопросов, которые мы решаем для достижения этой цели.

16.

Конструктора, технологи и служба

контроля качества находятся здесь же, в цехе.

16.

Конструктора, технологи и служба

контроля качества находятся здесь же, в цехе. 17.

Кстати, практика показала, что нам

не всегда хватает магазина на 120 инструментов. Поэтому рядом с

этими станками установлен магазинный центр еще на 240 единиц

инструмента. Когда идёт обработка детали по какой-либо программе и

компьютер определяет, что одна из фрез исчерпала назначенный

ресурс, бегающая каретка заменяет фрезу или сверло.

17.

Кстати, практика показала, что нам

не всегда хватает магазина на 120 инструментов. Поэтому рядом с

этими станками установлен магазинный центр еще на 240 единиц

инструмента. Когда идёт обработка детали по какой-либо программе и

компьютер определяет, что одна из фрез исчерпала назначенный

ресурс, бегающая каретка заменяет фрезу или сверло. В дальнейшем производится оценка состояния инструмента, и часть его после переточки идёт в другие виды производства. Почему нельзя использовать его здесь? После переточки инструмент меняет свойства и мы пришли к выводу, что нам проще использовать новый инструмент, чем вносить изменения в программное обеспечение, что требуется при использовании инструмента с продлённым ресурсом.

18.

Инструмент чипованный. Когда

необходимо узнать историю какого-либо сверла, наладчик в считанные

секунды получает всю необходимую информацию, начиная от углов

заточки и заканчивая датой производства. Один магазин с

инструментом (фрезами, свёрлами) высвобождает примерно 250 кв. м.

площади цеха, которые занимал такой же набор инструментов при

использовании старой технологии.

18.

Инструмент чипованный. Когда

необходимо узнать историю какого-либо сверла, наладчик в считанные

секунды получает всю необходимую информацию, начиная от углов

заточки и заканчивая датой производства. Один магазин с

инструментом (фрезами, свёрлами) высвобождает примерно 250 кв. м.

площади цеха, которые занимал такой же набор инструментов при

использовании старой технологии. Когда происходит расход инструмента, автоматически формируется файл, который уходит в отдел снабжения и на фирму-производителя. В программе прописан неснижаемый остаток и отдел снабжения вовремя закупает новый инструмент.

19.

Наблюдатель и, по совместительству,

ночной страж. Крысы и мыши станкам не грозят! :)

19.

Наблюдатель и, по совместительству,

ночной страж. Крысы и мыши станкам не грозят! :) 20.

Обратите внимание на эти плоские

детали. Они производятся на станке, который обычно применяется в

деревопроизводстве. Мы его увидели на одной из международных

выставок и поняли, что можем использовать данный агрегат в наших

целях. В кабине вертолёта большое количество различных пультов и

панелей. Мы написали свою программу по математической модели,

созданной конструкторами. Чтобы запустить процесс оператору

достаточно выбрать номер детали и нажать на кнопку «пуск».

20.

Обратите внимание на эти плоские

детали. Они производятся на станке, который обычно применяется в

деревопроизводстве. Мы его увидели на одной из международных

выставок и поняли, что можем использовать данный агрегат в наших

целях. В кабине вертолёта большое количество различных пультов и

панелей. Мы написали свою программу по математической модели,

созданной конструкторами. Чтобы запустить процесс оператору

достаточно выбрать номер детали и нажать на кнопку «пуск». 21.

Стружка! Раньше, до реорганизации,

мы каждый день отправляли с завода груженый «Камаз» со стружкой.

Сейчас производительность выросла в 4 раза, соответственно, отходов

стало в 4 раза больше.

21.

Стружка! Раньше, до реорганизации,

мы каждый день отправляли с завода груженый «Камаз» со стружкой.

Сейчас производительность выросла в 4 раза, соответственно, отходов

стало в 4 раза больше. Каждые 28 секунд выпадает вот такой брикет из дюралевой стружки и каждые 32 секунды брикет из стальной стружки. Стоимость брикета на рынке примерно в 5 раз больше, чем непрессованной стружки такой же массы. Таким образом, мы экономим и на транспортных расходах - не вывозим с завода «воздух», и больше зарабатываем. Эти брикеты идут на переплавку и используются в других видах промышленности.

22.

Ступица виброгасителя, заготовку

которой мы видели в начале экскурсии, уже в сборе.

22.

Ступица виброгасителя, заготовку

которой мы видели в начале экскурсии, уже в сборе.  23.

Готовые шпангоуты.

23.

Готовые шпангоуты. 24.

В ЦОСе (цех окончательной сборки)

информационную эстафету подхватил директор по маркетингу и сбыту

Казанского вертолётного завода Валерий Александрович

Пашко...

24.

В ЦОСе (цех окончательной сборки)

информационную эстафету подхватил директор по маркетингу и сбыту

Казанского вертолётного завода Валерий Александрович

Пашко... На Казанском Вертолётном заводе производят винтокрылые машины как гражданского, так и военного назначения. Заказчик обладает возможностью в буквальном смысле этого слова «собрать» свой вертолёт, выбрав из обширного перечня опций те, которые ему действительно необходимы.

25.

Это касается, в том числе, и

оснащения кабины пилотов.

25.

Это касается, в том числе, и

оснащения кабины пилотов.Конечно, очень удобно, когда рабочее место экипажа представляет из себя ультрасовременный «стеклянный» кокпит. Но, зачастую, кабина с «будильниками» (классическими стрелочными приборами) выглядит предпочтительнее. Особенно в случаях, когда техника эксплуатируется в экстремальных условиях: жара или, наоборот, крайний Север.

«Цифровая кабина» имеет в своём активе встроенный контроль. Зачастую при некорректной работе, повреждении или отказе какой-либо системы вылет становится просто невозможен. А ведь бывают случаи (особенно это касается военной техники), когда нужно взлететь во что бы то ни стало. « Цифровая кабина» также требует больше времени на подготовку к вылету. Обычно это не менее 10 минут (раскручиваются гироскопы, и так далее). «Аналоговая» кабина позволяет поднять машину в воздух в 5 раз быстрее.

У каждого из вариантов оснащения есть как преимущества, так и недостатки. Поэтому выбор делается исходя из тех целей, который будут ставиться перед экипажем и условий, в которых будет осуществляться эксплуатация вертолёта.

26.

Опыт, который наработан за многие

годы выпуска винтокрылых машин, на Казанском вертолётном заводе

инвестируют в разработку новой техники. К примеру, в Ансат - легкий

многоцелевой вертолет. Программа вертолета Ансат активно

развивается в двух направлениях: военном и гражданском. Учебный

вертолет «Ансат-У» закупается Министерством обороны России для

летных училищ и центров боевой подготовки и поставляется серийно. С

помощью быстросъемного оборудования универсальный вертолет Ансат

может быть оперативно переоснащен для выполнения широкого круга

задач: доставка грузов, перевозка пассажиров, поисково-спасательные

операции, патрулирование, пожаротушение, экстренная медицинская

помощь.

26.

Опыт, который наработан за многие

годы выпуска винтокрылых машин, на Казанском вертолётном заводе

инвестируют в разработку новой техники. К примеру, в Ансат - легкий

многоцелевой вертолет. Программа вертолета Ансат активно

развивается в двух направлениях: военном и гражданском. Учебный

вертолет «Ансат-У» закупается Министерством обороны России для

летных училищ и центров боевой подготовки и поставляется серийно. С

помощью быстросъемного оборудования универсальный вертолет Ансат

может быть оперативно переоснащен для выполнения широкого круга

задач: доставка грузов, перевозка пассажиров, поисково-спасательные

операции, патрулирование, пожаротушение, экстренная медицинская

помощь. 27.

В рамках программы холдинга

«Вертолеты России» по созданию среднего многоцелевого вертолета

Ми-38 завод отвечает за постройку опытных прототипов вертолета и

организацию его серийного производства.

27.

В рамках программы холдинга

«Вертолеты России» по созданию среднего многоцелевого вертолета

Ми-38 завод отвечает за постройку опытных прототипов вертолета и

организацию его серийного производства. 28.

Лопасти вертолёта могут быть как

металлическими, так и композитными.

28.

Лопасти вертолёта могут быть как

металлическими, так и композитными. Эти лопасти устанавливаются на вертолёты Ми-17 (5 штук) и Ми-38 (6 штук). Применение копозитной лопасти на Ми-17 даёт прирост подъёмной силы на 500 кг. Современный аэродинамический профиль лопасти позволяет существенно улучшить характеристики вертолёта.А вот вес металлической и композитной лопастей практически не отличается друг от друга. Дело в том, что лопасти не должны быть слишком лёгкими. Весовые характеристики должны соответствовать оптимальным величинам, рассчитанным конструкторами. Слишком лёгкая лопасть не сможет встать на режим авторотации. А вот ресурс композитной лопасти практически в 2,5 раза выше, чем у металлической.

29.

Современный вертолёт уже не

является продуктом, целиком произведённым в одной стране. Зачастую

заказчик выбирает кресла из Германии, систему аварийного покидания

производства Франции, бортовую РЛС из США...

29.

Современный вертолёт уже не

является продуктом, целиком произведённым в одной стране. Зачастую

заказчик выбирает кресла из Германии, систему аварийного покидания

производства Франции, бортовую РЛС из США... 30.

Более того, вертолёт, фактически,

является штучным продуктом. Каждая машина собирается под

конкретного заказчика и изготавливается в срок от 9 до 12 месяцев.

Почему такой временной разброс? У всех разные требования по

комплектации и оснащению.

30.

Более того, вертолёт, фактически,

является штучным продуктом. Каждая машина собирается под

конкретного заказчика и изготавливается в срок от 9 до 12 месяцев.

Почему такой временной разброс? У всех разные требования по

комплектации и оснащению. 31.

К примеру, кто-то может потребовать

установки резаков для того, чтобы при столкновении с проводами ЛЭП

вертолёт просто перерезал их, а не упал на землю. Их изготавливают

в Канаде и поставляют в течение 6 месяцев. Данное устройство

запатентовано канадским производителем.

31.

К примеру, кто-то может потребовать

установки резаков для того, чтобы при столкновении с проводами ЛЭП

вертолёт просто перерезал их, а не упал на землю. Их изготавливают

в Канаде и поставляют в течение 6 месяцев. Данное устройство

запатентовано канадским производителем.  32.

Производство завораживает и

гипнотизирует. Кажется, можно сутками находиться здесь, просто

наблюдая за удивительным процессом рождения вертолётов...

32.

Производство завораживает и

гипнотизирует. Кажется, можно сутками находиться здесь, просто

наблюдая за удивительным процессом рождения вертолётов... Это Казанский вертолетный завод. Место, где историческое прошлое сливается с настоящим и плавно перетекает в будущее. Место, где русло течения времени причудливо извивается, открывая взору романтические пейзажи, ставшие эталонами авиационной эстетики...

Мы отправились смотреть Казанский вертолетный завод. В формате быстрой экскурсии трудно осветить всю работу предприятия. Обычно на такую съемку у меня уходит как минимум целый день. Но вот что успели посмотреть, то покажу.

Казанский вертолётный завод - производитель вертолетов семейства Ми-8/17, входящий в российский вертолетостроительный холдинг «Вертолеты России» госкорпорации «Ростех». Вертолеты российского производства, изготовленные в Казани, суммарно налетали более 50 миллионов летных часов по всему миру. За всю историю существования КВЗ более 12 000 вертолетов Ми-4, Ми-8, Ми-14, Ми-17, Ансат и их модификаций поставлено в 100 стран мира.

Свою историю завод исчисляет с 4 сентября 1940 г., когда приказом Наркомата авиапрома был создан ленинградский авиационный завод № 387, который позднее эвакуировался в Казань и объединился с казанским заводом обозных деталей № 169. Поскольку авиационная судьба предприятия была определена в 1940 г., именно с этой даты идет отсчет истории нынешнего КВЗ. За годы войны предприятие изготовило для фронта около 11 тыс. бипланов По-2. К 1945 г. производство боевых самолетов на заводе выросло в 3,5 раза: со 100 до 350 штук в месяц. Здесь был собран каждый десятый боевой самолет, выпущенный авиационной промышленностью СССР за годы Великой Отечественной войны.

В 1951 году КВЗ начал производство вертолетов Ми-1 - это было первое серийное производство винтокрылой техники в СССР. Вертолет Ми-4, производившийся на заводе с 1954 года, стал первым отечественным вертолетом, поставляемым на экспорт. В 1965 году предприятие приступило к изготовлению Ми-8 - самого массового и популярного из всех вертолетов семейства «Ми».

В 1993 году предприятие начинает разработку Ансата - единственного вертолета, спроектированного и созданного в России в постсоветский период. В 1997 КВЗ получает официальный сертификат от Авиационного Регистра МАК, позволяющий производить разработку вертолетов, а также был создан первый прототип Ансата с электродистанционной системой. В 1999 году совершил первый полет. В настоящий момент Ансат, наряду с основной продукцией завода вертолетом Ми-17 входит актуальный модельный ряд предприятия.

1. Посмотрим на агрегатно-сборочное производство вертолетов Ми-17 (и его семейства), Ансат и Ми-38.

2. На сегодняшний день предприятие имеет инфраструктуру, характерную для многосерийного производства машиностроительного профиля, обладает современной производственно-технологической базой, сертифицированной для производства и ремонта вертолетов: КВЗ осуществляет полный цикл создания вертолетной техники от разработки и серийного выпуска до её послепродажного сопровождения.

3. При стапельной сборке изделие собирают обычно на одном месте в сборочном приспособлении (стапеле), которое облегчает фиксацию в нужном положении и обжим собираемого изделия. На фото оснастка для фюзеляжа Ансата.

4. Часть днища Ми-17.

5. Почти готовый фюзеляж Ми-17.

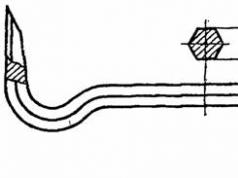

6. Станок для сверления отверстий в шпангоуте, к которому крепится хвостовая балка.

7. Фюзеляжи Ансатов в разной степени готовности. На заводе

8. Семейство вертолетов Ми-8 выпускается с 1965 года и сейчас всего выпущено более 12 000 единиц. На Казанском вертолетов заводе выпущено более 7500 вертолетов.

9. Фюзеляж Ми-17В-5.

10. Ми-8/17 даже эксплуатируются в США. А для их компании а Афганистане они оказались незаменимыми в силу живучести и пригодностью к ремонту в полевых условиях.

11. На заводе сейчас выпускается три основные модификации вертолета: Ми-172 - пассажирская модификация, предназначена для перевозки пассажиров. Выпускаются также специальные VIP-модификации. Ми-17В-5 - транспортная модификация, предназначена для транспортировки груза внутри кабины и на внешней подвеске. Может использоваться для перевозки спасателей. Ми-17-1В - многоцелевая модификация, на базе которой выпускаются вертолёты различного целевого назначения, в том числе летающий госпиталь.

12.Всего было выпущено несколько десятков модификаций. Вертолет эксплуатируется в десятках странах.

13. А вот справа кабина Ми-38.

14. Начало проектирования Ми-38 - 1981 г. Презентация модели в Ле Бурже - 1989 г. Макет - август 1991 г. Презентация натурного макета - Мосаэрошоу - 1992 г. Начало изготовления двух опытных экземпляров - 1993 г. Презентация доработанного макета - МАКС-95. Многоцелевой вертолёт Ми-38 может применяться для перевозки грузов и пассажиров, в том числе VIP, использоваться в качестве поисково-спасательного вертолёта и летающей неотложки, для полётов над сушей и акваториями. Ми-38 имеет много прогрессивных особенностей (в частности: «стеклянная кабина» для двух пилотов и широкое использование композитных материалов, в том числе в несущем и хвостовом винтах). После долгого пути сейчас на заводе собирают первые серийные машины.

15. После сборки и проверки на герметичность борт красят.

17. Кабина Ми-17В-5

18. Ансаты. Опытные экземпляры.

19. Как сказали на заводе, они специально не стали делать композитный фюзеляж на Ансате. Во-первых, это разработка и внедрение новой технологии, а во-вторых - безопасность. Металл погнул при грубой посадке - это место видно. Кусок вырезали, залатали и снова в небо. А с композитным фюзеляжем так не получится. Да и просто место надлома не будет видно - только инструментальный контроль.

20. Директор по маркетингу и сбыту Казанского вертолетного завода Валерий Пашко и опытный Ансат. На штанге вынесены датчики барометрических приборов, чтобы корпус и винт не вносили в них помехи на испытаниях.

21. Ми-17В-5.

21. Специально для нас устроили небольшие показательные полеты.

23. Вертолет Ми-17 в среднем стоит 15 миллионов долларов.

24. Желтые коробки - гасители вибрации. С ними она уменьшается вдвое. Я летал на бортах без них - вибростенд еще тот.

25. Кабина. Вы можете даже этот борт купить. Он собран, облётан. Из него вытрясли все дефекты. Чудо, а не машина.

26. Вип-салон.

27. А летчик-испытатель, посадив Ми-17, перешел в Ансат.

28. Первый прототип вертолёта был собран в мае 1997 года. Первый полёт совершён в 1999 году. В 2011 году начался процесс сертификации гражданской версии вертолета. В августе 2013 был получен сертификат типа Авиационного регистра Межгосударственного авиационного комитета. На данный момент заказчикам поставлено более 20 единиц.

31. Можно купить от 5 миллионов долларов, что в три раза дешевле чем Ми-17.

32. Кабина Ансата.

33. «Наземный компьютер».

34. Вип-салон.

35. Экипаж летчиков-испытателей: Виктор Русецкий и Геннадий Гончаров.

36. Конечно, тренажер.

37. За ручкой

Казанский вертолётный завод - изготовитель вертолетов типа Ми-8/17, который входит в вертолетостроительный российский концерн "Вертолеты России". Изготовленные в Казани вертолеты российского производства, налетали суммарно по всему миру. больше 50 миллионов часов полета За все время существования Казанского вертолётного завода более 12 тысяч вертолетов , Ми-14, Ми-4, Ансат, Ми-17 и их вариаций доставлено в сто стран мира.

История

Завод свою историю начинает с 04.09.1940, когда по приказу Народного Комиссариата авиационной промышленности был построен Ленинградский авиазавод № 387, который затем, во время войны эвакуировали в Казань и объединили с Казанским заводом обозных деталей номер 169. Так как в 1940 году была определена авиационная доля предприятия, именно от этой даты начинается история нынешнего Казанского вертолётного завода. Предприятие за годы войны произвело для фронта около одиннадцати тысяч бипланов По-2 - за это в 1945 году коллектив завода наградили орденом Красного Трудового Знамени. На заводе к1945 году изготовление военных самолетов выросло в месяц со ста до трсиат пятидесяти экземпляров (в 3,5 раза). Тут был создан каждый десятый военный самолет, произведенный авиационной промышленностью Союза советских социалистических республик во время торой мировой войны. Включившись активно в послевоенное возобновление народного хозяйства, а 1947-1951 годы завод произвел свыше 9 тысяч первых для страны С-4.(самоходных комбайнов).

Казанский вертолётный завод в 1951 году начал изготовление вертолетов Ми-1 - оно стало первым серийным производством винтокрылой техники в Союзе советских социалистических республик. Изготавливавшийся на заводе с 1954 года вертолет Ми-4 стал первым советским вертолетом, экспортируемым за рубеж. Предприятие в 1965 году начало серийное изготовление Ми-8 - популярнейшего и массовейшего среди всех вертолетов класса «Ми».

Завод № 387 в 1966 году переименовали в Казанский вертолетный завод. Предприятие в 1973 году освоило технологию производства Ми-14 - вертолета-амфибии, широко использующегося в морской авиации. Успехи, которых достиг трудовой коллектив были награждены в 1980 году Международной премией «Золотой Меркурий», а в 1970 году орденом Октябрьской Революции.

Несмотря на то, что в 90-е годы имелись объективные проблемы в развитии российской авиационной промышленности, завод получил право участия в международном рынке, был переделан в открытое акционерное общество, что позволило перевооружить производство, внедрить современные технологии сборки устройств сложной геометрии и обработки материалов.

Предприятие в 1993 году начало разработку Ансата - единственного спроектированного и созданного в России вертолета, в постсоветский период. Казанский вертолётный завод в 1997 получил от Авиационного Регистра МАК официальный сертификат, дающий возможность выполнять разработку вертолетов, а также появился первый снабженный электродистанционной системой прототип Ансата. Он совершил первый полет в 1999 году. Ансат в настоящий момент, наряду с вертолетом Ми-17, основным продуктом завода, включается в актуализирвоанный модельный ряд завода.

Казанский вертолётный завод в 2007 году вошел в концерн «Вертолеты России».

Продукция

Предприятие на сегодняшний день владеет инфраструктурой, характерной для машиностроительного многосерийного производства, обладает модернизированной технологическо-производственной базой, допускающей к производству и ремонту вертолетов: Казанский вертолётный завод производит весь цикл строительства вертолетной техники от проектирования и серийного выпуска до ее гарантийного сопровождения.

Ми-17 - многоцелевой средний вертолет, являющийся улучшенной версией вертолета Ми-8. На данный момент выпущено более одиннадцати тысяч вертолетов этого типа. В настоящее время на Казанский вертолётном заводе идет массовое производство трех основных вариаций:

Ми-172 - пассажирская вариация, предназначается для перевозки пассажиров. Производятся также специальные VIP-вариации;

Ми-17-В5 - транспортная вариация, предназначается для транспортировки груза на внешней подвеске и внутри кабины. Активно используется при проведении спасательных работ;

Ми-17-1В - многоцелевая вариация, на основе которой производятся вертолёты разного целевого назначения, включая госпиталь на вылете.

Ансат - многоцелевой легкий вертолет разработки непосредственно Казанского вертолетного завода. Серия вертолета Ансат развивается активно в двух направлениях: гражданском и военном. Закупается учебный вертолет «Ансат-У» Министерством обороны России для центров военной подготовки и летных училищ и поставляется серийно. При помощи быстросъемных установок многоцелевой вертолет Ансат способен оперативно переоснащаться для исполнения широкого типа задач: перевозка пассажиров, доставка грузов, патрулирование, поисково-спасательные операции, экстренная медицинская помощь, пожаротушение.

Согласно программе концерна «Вертолеты России» по созданию многоцелевого среднего вертолета Ми-38 предприятие ответственно за строительство опытных экземпляров вертолета и наладку его серийного изготовления.

Для того, чтобы обеспечить конкурентоспособность их продукции проводится усовершенствование на протяжении всей жизни вертолета сервисного обслуживания. Для обслуживания эксплуатируемых на данный момент машин на Казанском вертолетном заводе есть модернизированная ремонтная база, обеспечивающая высокую степень ремонта и восстановления вертолетов.

Производство

Согласно задачам технического перевооружения завода продолжается оснащение его высокопроизводительным современнейшим оборудованием, внедряются унифицированные процедуры и процессы. Развитие промышленной базы направляется на сокращение издержек и, таким образом, на понижение себестоимости продукции, увеличение объемов продукции, которая выпускается. При этом поставлена задача увеличения надежности и качества выпускаемых вертолетов, увеличения спектра вертолетов по типоразмерам и доступным возможностям.

Опытно-конструкторское бюро и научно-исследовательская работа предприятия

Предприятие в качестве разработчика планирует строительство целевых вариаций и модернизирующихся версий вертолета Ансат; выполнение работ на сверхлегких вертолетах с массой до полутора тонн, до двух с половиной тонн. Совместно с открытым акционерным обществом «Московский вертолетный завод имени Миля М.Л. » осуществляется модернизации выпускаемых серийно вертолетов типа Ми-8/17 и предварительную подготовку к массовому производству вертолета Ми-38. Исследовательски-научная деятельность предприятия сконцентрирована на повышении экономического эффекта производства и технического уровня завода для получения разработок продукции, которая будет конкурентоспособна. Каждый год в изобретательской и рационализаторской деятельности участвует до двухсот человек. Из трехсот предложений, поданных ими внедряются в жизнь около тридцати патентов на промышленные образцы, изобретения, полезные модели и около двухста пятидесяти рационализаторских предложений.

Посетили Казанский вертолетный завод, входящий в холдинг "Вертолёты России", как блогеры, которые до нас там ни разу не бывали. Нам был показан механо-сборочный цех, цех окончательной сборки, немного территории самого завода и даже испытательный полет Ми-8.

Но обо всем по порядку.

История Казанского вертолетного завода берет начало в 1933 году, когда на берегу Волги в Казани было основано производство по обработке дерева. А сам завод свою историю исчисляет с 4 сентября 1940 г., когда приказом Наркомата авиапрома был создан ленинградский авиационный завод № 387, который позднее эвакуировался в Казань и объединился с заводом обозных деталей №169. Авиационная судьба предприятия была определена в 1940 г., именно с этой даты идет отсчет истории нынешнего ОАО «Казанский вертолётный завод». В 1941 году легкие бипланы стали первыми воздушными судами, выпущенными заводом.

Число По-2, выпущенных за годы войны превысило 10000 (если точнее 11334) самолетов, что составило 10% от всех самолетов, выпущенных в Советском Союзе за годы войны.

В 1951 году начинается серийное производство вертолета Ми-1, сконструированного М.Л.Милем. На смену Ми-1 пришел Ми-4.

В 1956 году Казанский вертолетный завод начал поставки вертолетов на экспорт.

В 1965 году началось производство вертолета Ми-8. Это стало поворотной точкой в истории завода. Современный вертолет Ми-17 и его модификации - это результат огромного опыта, накопленного за время производства и эксплуатации вертолетов Ми-8.

Казанское вертолетное производственное объединение в 1993 г. преобразовалось в акционерное общество Казанский вертолетный завод, а в 1996 г. стало открытым - ОАО «Казанский вертолетный завод»

В том же году было создано КБ для разработки легкого многоцелевого Ансата.

На сегодняшний день КВЗ остается самым большим в мире производителем вертолетов среднего класса.

Традиционные для российского вертолетостроения рынки: Россия, страны СНГ, государства Юго-Восточной Азии, Африки, Центральной и Южной Америки. В настоящее время КВЗ поставляет технику примерно в 90 стран мира (продукция холдинга "Вертолетов России" в целом представлена более чем в 110 странах мира).

Планируется достигнуть уровня свыше 100 машин в год при почти не изменившемся составе рабочего коллектива - около 7 тысяч человек со средним возрастом 36 лет (в цехах механического производства; по заводу средний возраст на сегодня – 43,2 года). И достигнуто это за счет реорганизации производства, которая началась в начале 2000-х годов с ремонта цехов.

Не менее важный этап реорганизации предприятия последовал с закупкой нового оборудования в механообрабатывающее производство. Закупили станки иностранного производства, в связи с чем трудоемкость упала, а производительность труда выросла в 4 раза.

Шпангоуты сейчас обрабатываются на четырех трех- и пяти - координатных станках, которые заменили 24 старых (три линии по 8 станков каждая). Россия, к сожалению, пока не выпускает станков такого уровня. На фото – обработанная штамповка до покрытия.

Готовые шпангоуты идут на дальнейшую сборку.

Деталь для автомата перекоса для "Ансата" раньше изготавливалась за 18 часов, а сейчас 12. Из-за обработки на нескольких станках брак составлял большой процент. Сейчас вся токарная часть, фрезеровка, сверловка осуществляются в рамках одного цикла. И так происходит со многими деталями.

На одном из фото показан кольцевой шпангоут, который идёт на хвостовую балку на серийный вертолёт.

Ступица виброгасителя. Не каждый клиент ее заказывает. Раньше на изготовление этой ступицы уходило 136 часов, сейчас 18 - время сократилось почти в восемь раз!

Служба главного технолога находится тут же в цеху за стеклянной перегородкой и не нужно ждать подолгу, как раньше, специалиста, пока он прибудет из другого корпуса.

В цехе фрезерного направления работает 2 линии фирмы «Mazak». Одна (4 станка) обрабатывает легкие сплавы (дюраль), другая (3 станка) только сталь. Каждый станок имеет свой магазин на 120 инструментов, а на «стальной» линии ещё и магазинный центр на 240 единиц. Замена инструмента на «стальной» линии формируется автоматически – это заложено программным обеспечением.

Допустим, у фрезы закончился ресурс, компьютерная программа сигнализирует о завершении назначенного ресурса, бегающая каретка забирает фрезу со станка, производит обмен и идет дальнейшая обработка детали. А оператор забирает отработавшую своё фрезу. Инструмент идет на переточку, его характеристики меняются и он идет на другое производство. Все инструменты с чипами, на которых записана история жизни детали.

За время перестройки этот цех увеличил свою мощность более чем в три раза. Если раньше делали 6 тысяч нормо-часов, то сейчас план подходит к 21 тысяче, а с января 2014 будет ещё больше.

1Раньше каждый день отсюда уходил груженый самосвал дюралевой стружки, сейчас отходов стало в 4 раза больше, но стружка превращается в удобные для транспортировки брикеты, которые после переплавки идут в другие виды промышленности.

Каждые 28 секунд из пресса выпадает дюралевый брикет. Каждые 32 секунды – стальной. Стоимость брикетов на рынке в 4-5 раз больше, чем просто стружка. Витую стружку утрамбовщик в брикеты делать не может, поэтому она попадает в «мясорубку» и после измельчения тоже занимает меньше места.

Чистота - залог экономического роста производства.

Перемещаемся в сборочный цех.

От начала сборки до первого полета вертолет находится тут в среднем один месяц, включая малярное производство.

ОАО "Казанский вертолетный завод", входящий в холдинг "Вертолеты России", производит семейство вертолётов Ми-8/17, которые эксплуатируются более чем в 100 странах мира.

Выпускается широкий ряд модификаций этих вертолётов: транспортный, пассажирский, спасательный, десантно-транспортный и множество других.

С 1997 года ОАО "КВЗ" обладает сертификатом разработчика вертолётной техники: сегодня в серийном производстве находится легкий двухдвигательный вертолёт "Ансат".

Холдинг "Вертолеты России" - один из мировых лидеров вертолетостроительной отрасли, единственный разработчик и производитель вертолетов в России, одна из немногих компаний в мире, обладающих возможностями проектирования, производства, испытаний и технического обслуживания современных гражданских и военных вертолетов.

По состоянию на 2013 год на предприятиях "Вертолетов России" произведено 35% мирового парка боевых вертолетов, 17% мирового парка сверхтяжелых вертолетов максимальной взлетной массой более 20 тонн, а также 56% мирового парка среднетяжелых вертолетов максимальной взлетной массой от 8 до 15 тонн.

Выпускаемые в Казани модификации вертолетов Ми-8/17 - это техника нового поколения.

Уникальные летно-технические характеристики, самая современная авионика и специальное оборудование производства российских и западных компаний позволяют совершать полеты на больших высотах, в сложных метеоусловиях, в любое время суток, в автоматическом режиме.

Многоцелевой вертолет способен выполнять широкий спектр заданий: перевозка грузов, пассажиров, пожаротушение, поиск и спасение, эвакуация раненых.

За небольшой промежуток времени Ми-8/17 можно переоборудовать из транспортного в противопожарный, поисково-спасательный или санитарный. Возможны варианты "салон", "летающий госпиталь" и другие.

Высокий уровень безопасности, надежность простота и низкая стоимость эксплуатации и обслуживания превращают Ми-8/17 в один из самых продаваемых вертолетов в своем классе.

Лопасти бывают двух типов - металлические и композитные. У композитной выше ресурс и меньше вес, но при этом она требует более дорогого обслуживания при замене или ремонте.

Черный ящик в хвостовой балке.

Средний транспортно-пассажирский вертолёт Ми-38.

Этот вертолет нового поколения способен обеспечить новый уровень комфорта и безопасности при выполнении пассажирских перевозок и специальных работ по категории А (FAR-29). В базовой комплектации Ми-38 может перевозить 30 пассажиров.

Сегодня проект Ми-38 вышел на новый этап.

Третий летный опытный образец проходит испытания на летно-испытательной базе ОАО "Московский вертолетный завод им. М.Л. Миля" (входит в состав "Вертолетов России"). Данный прототип оснащен двумя турбовальными двигателями ТВ7-117В разработки ОАО "Климов".

Первыйпрототип Ми-38 ОП-1 совершил первый полет (висение) 22 декабря 2003 года, а второй прототип Ми-38 ОП-2 - 24 декабря 2010 года. Оба этих вертолета оснащались одним комплектом турбовальных двигателей Pratt & Whitney Canada PW127/5. Первый вертолет Ми-38 ОП-1 после снятия с него двигателей PW127/5 был в 2011 году переоборудован в прототип варианта Ми-38-2 с установкой двигателей ТВ7-117В.

ОАО "КВЗ" приступило к сборке четвертого летного прототипа. Вертолет типовой конструкции ОП-4 будет отличаться от прототипа ОП-3 ударостойкой топливной системой фирмы "Aerazur" и увеличенными проемами иллюминаторов.

Помимо изготовления летных прототипов в 2013 году, в рамках ОКР по вертолету Ми-38, идет процесс изготовления фюзеляжа и комплекта отдельных агрегатов для проведения усталостных испытаний, а также узлов и агрегатов для стендовых испытаний. ОП-4 - последний прототип вертолета перед началом серийного выпуска, запланированного на 2015 год.

"Ансат" на татарском языке означает "удобный", "легкий".

В 1993 году на КВЗ было создано КБ, целью которого была разработка вертолета с максимальным взлетным весом в 3,3 т, который должен отвечать авиационным требованиям ФАР-29.

В феврале 1997 года "КВЗ" получает сертификат от авиарегистра МАК, который позволяет производить разработку этих вертолетов. Первый полет легкого многоцелевого вертолета "Ансат" был осуществлен в 1999 году летчиком-испытателем В.М.Русецким.

Летно-технические характеристики

| Скорость, км/ч | максимальная - 275;

крейсерская - 220 |

| Макс. дальность полета с основными баками, км | 520

|

| Практический потолок, м | 5500

|

| Статический потолок вне зоны влияния земли, м | 3300

|

| Массовые характеристики, кг:

| макс. взлетная масса - 3 300; |

| Двигатели

| ГТ - 2хPW207K, Pratt&Whitney |

| Мощность, л.с: | на взлетном режиме - 630;

мощность на чрезвычайном режиме - 710 |

| Размеры салона, мм:

| длина - 5700;

ширина - 1770; высота - 1370 |

| Объем, м³ | 8,0

|

| Вместимость, человек: | летный экипаж - 1-2;

пассажиры - 7+1 |

"Ансат" - единственный российский вертолет, оснащенный цифровой электрической системой дистанционного управления (КСУ-А). Наличие цифровой системы управления двигателями позволяет имитировать режим выключения двигателя без его остановки.

Транспортно-пассажирская модификация вертолета предназначена для выполнения широкого круга задач:

- перевозка грузов и пассажиров в удаленные и труднодоступные населенные пункты

- использовать в качестве воздушного такси в городе и между населенными пунктами

- доставка вахт рабочих на морские буровые установки

- использование вертолета для корпоративных перевозок и авиации общего назначения

Ресурсные испытания "Ансата" идут на "КВЗ" с 1999 года.

Учебная модификация вертолета "Ансат-У" предназначена для обучения пилотированию вертолета курсантов летных училищ и гражданских лиц, а также для переучивания пилотов и повышения их квалификации. Оснащение вертолета двумя газотурбинными двигателями в сочетании с дублированием основных наиболее важных агрегатов и систем обеспечивает высокий уровень безопасности полета в специфических условиях летного обучения.

Всю территорию нам фотографировать не разрешили, только отдельные вертолеты. Потому что секретов никто не отменял.

Нам повезло – мы застали испытательный полет Ми-17В-5. Машинка улетала на полчаса, потом вернулась.

Вот такую красоту производит КВЗ – одно из ведущих предприятий холдинга «Вертолеты России», перешагнувшее 70-летний рубеж. Предприятие не перестает наращивать темпы выпуска продукции из года в год. Рабочие лошадки, изготовленные в Казани, суммарно налетали более 50 миллионов летных часов по всему миру, выполняя самые различные миссии на службе человека. Главное, чтобы задачи человек выбирал все чаще мирные - а вертолеты не подведут!

Спасибо за подробную экскурсию директору по маркетингу и сбыту Казанского вертолётного завода Валерию Александровичу Пашко, начальнику механообрабатывающего производства Калюпа Игорю Николаевичу, Галине и Владе из пресс-службы.

МОСКВА, Сайт fotografersha.livejournal.com, пишет Марина Лысцева