Рабочим местом называется определенный участок производственной площади цеха, отделения, участка или мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы.

Планировка рабочего места должна удовлетворять следующим требованиям: обеспечивать условия производительной работы при максимальной экономии сил и времени сборщика; рационально использовать производственную площадь; создавать удобства для обслуживания рабочего места; не нарушать правила и требования охраны труда и техники безопасности.

Расположение оборудования и инструмента на рабочем месте должно обеспечить наиболее короткие и малоутомительные движения; до минимума снизить наклоны и повороты корпуса; исключить лишние перемещения и трудовые движения; обеспечить равномерное выполнение трудовых движений обеими руками.

Для создания таких условий необходимо, чтобы верстак или стол, приспособления, инструменты, стеллажи, а также детали и сборочные единицы, поступающие на сборку, и техническая документация были размещены на рабочем месте следующим образом:

При размещении на рабочем месте специального оборудования и технологического оснащения учитывают пределы досягаемости и нормальные зоны движений рук сборщика в горизонтальной и вертикальной плоскостях (рис. 3,а,б,в).

Рис. 3.

Схема организации рабочего места слесаря механосборочных работ:

а - пределы досягаемости рук в рабочей горизонтальной плоскости: 1 - нормальная зона, 2 - максимальная зона, 3 - максимальная зона досягаемости рук при наклоне корпуса вперед не более 30°, б, в - в вертикальной плоскости

Наиболее удобная планировка рабочего места сборщика, собирающего изделие с комплектующими деталями массой более 16 кг, показана на рис. 4, а. Детали и сборочные единицы поступают на стеллаж 5, затем слесарь с помощью электротельфера 2 на монорельсе устанавливает их на пресс 3, производит сборку и перемещает собранное изделие на стеллаж 1. В стеллаже 4 находятся мелкие детали для сборки.

Рис. 4.

Планировка рабочего места слесаря механосборочных работ:

а - для сборки крупногабаритных изделий, б - для сборки изделий на конвейере крупносерийного и массового производства

Планировка рабочего места при крупносерийном и массовом производстве показана на рис. 4,б. Сборка изделий производится на конвейере 10 с подсборкой на рабочем месте с конвейера. При этом комплектующие детали из механического цеха подаются толкающим конвейером 18. Подъемным столом 17 детали снимаются с толкающего конвейера и подаются на приводной рольганг 16. С рольганга пневмосталкивателем 15 они подаются на слесарный верстак 14, где осуществляется сборка с помощью подвесного гайковерта 13.

Готовая сборочная единица с помощью рольганга 8 и консольно-поворотного крана 11 подается на сборочный конвейер, где она устанавливается на изделие. На рабочем месте имеются стеллажи 12 для деталей и тара 7,9 с крепежными деталями, а также подножная решетка 6 для удобства работы сборщика. Аналогичной планировки рабочие места имеются у каждой позиции сборочного конвейера с учетом выполнения соответствующих сборочных операций.

Важнейшим условием качественной работы слесарей сборщиков и слесарей ремонтников является правильная организация их рабочих мест.

Рабочее место слесаря сборщика

Рабочее место слесаря сборщика должно быть оснащено высокопроизводительным оборудованием, подкатными транспортными столиками, инструментами, а также вспомогательными устройствами. Кроме того, необходимо создать здоровые и безопасные условия труда, обеспечить чистоту и порядок рабочего места.

Компоновка рабочих мест слесарей сборщиков может отличаться в зависимости от специфики деятельности работников и характера производства. Рабочее место, как правило, представляет собой стол, в качестве опор которого используются тумбы-драйверы с различным количеством ящиков.

Продуктивность работы слесаря сборщика зависит от качества инструментов, их правильного подбора, от оборудования, а также от правильного оснащения рабочего места дополнительными опциями, будь то правильное освещение, система хранения инструментов, электромонтажная панель.

Помимо основного и дополнительного оборудования, на рабочем месте каждого сборщика должна быть оснастка. Это тумбочки, стеллажи, планшеты, этажерки, производственная тара. Соблюдение всех этих правил в комплексе позволит добиться наиболее высоких показателей качества изготавливаемой продукции.

В мастерских с цементными или другими «холодными» полами при оснащении рабочих мест слесарей сборщиков необходимы подставки для ног. Такие подставки следует делать во избежание возможных заболеваний.

Если слесарю необходимо использовать электрифицированный инструмент, то к его рабочему месту подводят электрическую линию, а на сам рабочий стол устанавливают электромонтажную панель.

Рабочее место слесаря ремонтника

Рабочее место слесаря также требует особого оснащения. Необходимы верстаки, тиски, рабочий и измерительный инструмент, а также вспомогательное оборудование - стеллажи, тумбочки, шкафы.

Большую часть своей работы слесарь ремонтник осуществляет на монтажном столе или верстаке. Вертикальное рабочее пространство монтажного стола занимает перфорированная панель, с различными держателями для инструмента.

Всем этим требованиям отвечает серия столов «Монолит».

Столы серии МОНОЛИТ разработаны для организации рабочего места слесаря ремонтника и слесаря сборщика. Компоновка рабочего места столами серии МОНОЛИТ позволяет решить ряд проблем с размещением в закрытом виде большого количества инструментов, компонентов и материалов, которые должны быть в зоне быстрого доступа специалиста и при этом вне досягаемости производственных загрязнений. Стол серии МОНОЛИТ в зависимости от типа столешницы выдерживает нагрузки от 350 до 500 кг распределенного веса. Жесткая конструкция стола с опорой на тумбы не позволяет производить регулировку высоты расположения столешницы.

Рабочее место слесаря ремонтника на базе серии МОНОЛИТ может быть укомплектовано всеми стандартными опциями и комплектующими серии СТАНДАРТ.

Рабочее место слесаря на базе столов серии МОНОЛИТ выпускается нашим предприятием в следующих комплектациях:

- стол НН с опорой на две боковые опоры;

- стол НД с опорой на одну боковую опору и драйвер;

- стол НТ с опорой на боковую ножку и тумбу;

- стол ДД с опорой на 2 тумбы-драйверы;

- стол ДТ с опорой на тумбу с дверцей и драйвер;

- стол ТТ с опорой на 2 тумбы с дверцей.

Типовые решения предусматривают тумбы –драйверы Д с тремя и пятью ящиками (соответственно Д3, Д5), а также тумбы с наружной общей дверцей Т1, Т2 (с 1-2 внутренними полками) и ТД1 (тумба с ящиком, дверцей и одной полкой).

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное специальное учебно-воспитательное учреждение для детей и подростков с девиантным поведением

«Раифское специальное профессиональное училище №1 закрытого типа»

Тестовые задания по специальности «Слесарь МСР»

Мастер п/о : Галиуллин А.Т.

2015 год.

Слесарь

ФИО____________________________________________________________

Как называется часть производственного процесса, которая связанна с последовательным изменением формы, размеров или свойств материала для превращения его в готовое изделие?

1. технологическим процессом

2. операцией сборки

3. установкой при сборке

4. переходом

***********************************************************

Как называется часть технологического процесса сборки, выполняемая на одном рабочем месте одним рабочим (или группой рабочих) и включающая все последовательные действия при сборке определенного узла?

1. приемом

2. переходом

3. операцией

4. установкой

***********************************************************

В каких случаях при механической обработке деталей применяют притир:

1. для получения чистой поверхности

2. для получения гладкой поверхности

3. для получения плотного герметического соединения сопрягаемых деталей

4. для получения внешнего блеска

***********************************************************

Из какого расчета берется толщина изготовляемых резьбовых плашек:

1. чтобы в ней поместилось не менее трех витков резьбы

2. чтобы в ней поместилось до пяти витков резьбы

3. чтобы в ней поместилось до семи витков резьбы

4. чтобы в ней поместилось до четырех витков резьбы

***********************************************************

Как называются режущие элементы метчика?

1. рабочая часть (заборная + калибрующая)

2. калибрующая часть

3. канавки

***********************************************************

Как называется элемент резьбы метчика, который выполняет основную работу по нарезанию резьбы?

1. калибрующая часть

2. заборная (режущая) часть

3. хвостовик

4. квадрат

***********************************************************

Как называется диаметр резьбы, измеряемый по вершинам профиля резьбы?

1. наружный диаметр резьбы

2. внутренний диаметр резьбы

3. средний диаметр резьбы

4. шаг резьбы

***********************************************************

Как называется расстояние между двумя одноименными точками резьбы вдоль ее оси?

3. канавкой

4. вершиной

***********************************************************

Как называется инструмент для получения углублений под головки крепежных деталей?

2. зенковка

4. центровочное сверло

***********************************************************

Как называется основное сверло в машиностроении (с цилиндрическим или с коническим хвостовиком)?

1. перовое

2. комбинированное

3. спиральное

4. пушечное

***********************************************************

Как называется операция по выпрямлению изогнутого материала?

4. рихтовка

***********************************************************

Какую применяют операцию для лучшего получения гладких трущихся поверхностей и обеспечения плотного прилегания сопрягаемых поверхностей?

1. полировка

2. опиливание

3. шабрение

4. шлифование

***********************************************************

Какие метчики применяются для нарезания цилиндрической и конической резьбы в сквозных и глухих отверстиях?

1. сборные метчики

2. гаечные метчики

3. машинно-ручные метчики

4. маточные метчики

***********************************************************

Какие плашки применяют при нарезании резьбы диаметром до 52 мм за один проход?

1. разрезные плашки

2. цельные плашки

3. раздвижные плашки

***********************************************************

Как называется документ, в котором указываются последовательность операций, переходов, приспособлений и инструментов?

1. рабочий чертёж

2. эскиз детали

3. контрольная карта

***********************************************************

Как называются поверхности, которыми обрабатываемая деталь устанавливается (закрепляется) в тисках или на станке?

1. станочные лапы

2. кронштейн

3. установочной базой

***********************************************************

Как называется операция по образованию неразъёмных деталей с помощью заклепок?

2. клепкой

3. сваркой

***********************************************************

Режущий инструмент для образования отверстия:

4. развертка

***********************************************************

Инструмент, применяемый для закрепления разметочных линий:

***********************************************************

Инструмент для чистовой обработки отверстия:

2. развертка

3. зенковка

***********************************************************

В чем измеряется метрическая резьба?

1. в миллиметрах

2. в дюймах

3. в аршинах

4. в метрах

***********************************************************

Как называется операция по выпрямлению деталей после закалки?

2. рихтовка

***********************************************************

Как называется операция, для получения углублений под головки крепежных деталей?

1. зенкованием

2. зенкерованием

3. развертыванием

4. сверлением

***********************************************************

Назначение микрометра.

1. для измерения линейных размеров

2. для измерения наружных диаметров

3. для измерения внутренних диаметров

4. для измерения уступов

***********************************************************

Элемент спирального сверла, применяемый для выхода стружки:

3. ленточка

4. канавка

5. поперечная кромка

***********************************************************

Для чего нужна лапка на хвостовике спирального сверла?

1. для направления сверла

2. для непроворачивания

3. для маркировки сверла

4. для центровки

***********************************************************

В каких деталях применяется метрическая резьба с крупным шагом резьбы?

1. в неразъёмных

2. в крепежных

3. в метрических

4. в левой

5. в многозаходных

***********************************************************

Как называется основной расчетный размер детали, проставленный на чертеже?

1. свободный размер

2. действительный размер

3. предельный размер

4. номинальный размер

***********************************************************

Как называются соединения деталей с различной плотностью прилегания друг к другу?

1. допуском

2. посадкой

3. сопряжением

4. зазором

***********************************************************

Что называется наибольшим натягом?

1. разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия

2. диаметр вала меньше диаметра отверстия

3. диаметр отверстия больше номинального

1. Область деятельности

Слесарь механосборочных работ работает в организациях ма-шиностроения и металлообработки в цехах, где есть слесарные и слесарно - сборочные работы.

Слесарь механосборочных работ из отдельных деталей собирает станки, моторы, турбины, тракторы, автомобили и другие майданы и механизмы.

Профессия слесаря механосборочных работ распространяется на лиц мужского и женского пола, но в большинстве случаев, по этой профессии работают мужчины.

Слесарь механосборочных работ может работать по родствен-ным профессиям: слесарь по контрольно-измерительным приборам и автоматике, слесарь-инструментальщик.

Слесарь механосборочных работ выполняет работу в следующей последовательности:

- с помощью ручного и механизированного слесарно-сборочного инструмента выполняет операции по подгонке, соединению, креп-лению и регулировке изделий;

- на специальных стендах испытывает собираемые или собран-ные узлы и агрегаты, устраняет обнаруженные дефекты.

Виды работ, выполняемые слесарем механосборочных работ:

- сборка, регулировка, испытания и сдача в соответствии с тех-ническими условиями сложных и экспериментальных, уникальных машин, станков, агрегатов и аппаратов;

- слесарная обработка и пригонка деталей, изделий, узлов;

- сборка деталей под прихватку и сварку;

- резка заготовок из прутка и листа на ручных ножницах и но-жовках;

- снятие фасок;

- сверление отверстий по разметке, кондуктору на сверлильном станке, а также пневматическими и электрическими машинками;

- нарезание резьбы метчиками и плашками;

- соединение деталей и узлов пайкой, клеями, болтами и холод-ной клепкой;

- испытания собранных узлов и механизмов на стендах и прессах гидравлического давления;

- устранение дефектов, обнаруженных при сборке и испытании узлов и механизмов;

- разметка, шабрение, притирка деталей и узлов средней слож-ности;

- элементарные расчеты по определению допусков, посадок и ко-нусности;

- запрессовка деталей на гидравлических и винтовых механиче-ских прессах;

- регулировка зубчатых передач с установкой заданных черте-жом и техническими условиями боковых и радиальных зазоров;

- пайка различными припоями;

- статическая и динамическая балансировка различных деталей на специальных балансировочных станках с искровым диском, призмах и роликах;

- сборка, регулировка и отладка сложных машин, контрольно-измерительной аппаратуры, пультов и приборов, уникальных и прецизионных агрегатов и машин, подборка и сборка крупногаба-ритных и комбинированных подшипников;

- проверка сложного уникального и прецизионного металлоре-жущего оборудования на точность и соответствие техническим ус-ловиям;

- монтаж трубопроводов, работающих под давлением воздуха и агрессивных спецпродуктов;

- устранение дефектов, обнаруженных при сборке и испытании узлов, агрегатов, машин;

- монтаж и демонтаж испытательных стендов;

- снятие необходимых диаграмм и характеристик по результатам испытаний и сдача машин ОТК;

- испытания сосудов, работающих под давлением, а также испы-тания на глубокий вакуум;

- управление подъемно-транспортным оборудованием с пола;

- строповка и увязка грузов для подъема, перемещения, установ-ки и складирования;

- участие в оформлении паспорта на собираемые и испытуемые машины.

Уровень квалификации слесаря механосборочных работ зависит от сложности выполняемых работ и определяется тарифным разрядом.

В соответствии с Единым тарифно-квалификационным спра-вочником работ и профессий рабочих (ЕТКС), выпуск 2, раздел "Слесарные и слесарно-сборочные работы", том 2 слесарь механо-сборочных работ может иметь 2-6 тарифные разряды.

Слесарь механосборочных работ должен знать:

- конструкцию, назначение и принцип работы собираемых слож-ных механизмов, приборов, агрегатов, станков и машин;

- технические условия на регулировку, испытания и сдачу соб-ранных узлов машин и агрегатов и их эксплуатационные данные;

- наименование и маркировку обрабатываемых материалов;

- основные сведения о допусках и посадках собираемых узлов и механизмов;

- основные механические свойства обрабатываемых металлов;

- способы устранения деформаций при термической обработке и сварке;

- причины появления коррозии и способы борьбы с ней;

- назначение и правила применения контрольно-измерительных инструментов и специальных и универсальных приспособлений;

- назначение смазывающих жидкостей и способы их применения;

- виды заклепочных швов и сварных соединений и условий обес-печения их прочности;

- состав туго- и легкоплавких припоев, флюсов, протрав и спосо-бы их приготовления;

- правила заточки и доводки слесарного инструмента;

- допуски и посадки;

- квалитеты и параметры шероховатости;

- способы разметки деталей и узлов;

- меры предупреждения деформаций деталей;

- способы статического и динамического испытания;

- способы отладки и регулировки изготовляемых машин, прибо-ров и другого оборудования, принцип расчета и способы проверки эксцентриков и прочих кривых и зубчатых зацеплений;

- приемы сборки и регулировки машин и режимы испытаний;

- правила проверки станков на точность;

- правила заполнения паспортов на изготовляемые машины.

3. Рабочее место, орудия и условия труда

Рабочим местом слесаря механосборочных работ является зона, в пределах которой располагается балансировочный станок с искро-вым диском, сверлильный станок, стенды и прессы гидравлического давления, и все вспомогательное оборудование и приспособления, используемые при ремонте.

Слесарь механосборочных работ имеет постоянное (стационар-ное) рабочее место в цехе промышленной организации.

На постоянном рабочем месте размещаются: шкаф для хране-ния запасных деталей, подъемно-транспортное оборудование.

Рабочее место оснащается передвижным стеллажом и другими необходимыми средствами оргоснастки. В процессе работы слесарь механосборочных работ использует следующий режущий и слесар-но-сборочный инструмент: ручные ножницы и ножовки, пневмати-ческие и электрические машинки, ручной пневматический инстру-мент, напильник и пневмозубило, метчики, молотки слесарные, комплект гаечных ключей, плоскогубцы, отвертки, надфили, а также контрольно-измерительный инструмент.

Условия труда определяются совокупностью факторов, влияю-щих на работоспособность и здоровье человека. Основным фактором, определяющим отнесение условий труда к нормальным или вредным и тяжелым, являются нагрузки на ра-бочем месте, которые испытывает работник в процессе труда.

на рабочем месте слесаря механо-сборочных работ, являются:- физические нагрузки средней тяжести, обусловленные прежде всего выполнением сборки сложных и экспериментальных, уни-кальных машин, станков, агрегатов и аппаратов;

- неудобные вынужденные рабочие позы (рабочие действия часто совершаются в ограниченном пространстве);

- наличие шума и вибрации при работе оборудования;

- нагрузка на кисти рук в процессе работы;

- наличие в воздухе рабочей зоны вредных токсичных веществ (припоев, флюсов, протрав);

- концентрация внимания в процессе работы.

Слесарю механосборочных работ устанавливается дополнитель-ный отпуск продолжительность которого зависит от вида выпол-няемых работ (при занятости на сварочных работах в замкнутых сосудах, при работе с ручным пневматическим инструментом, на зачистке сварных швов напильником и пневмозубилом и др.).

Профессия слесарь механосборочных работ включена в Список № 2, дающий право на пенсию по возрасту в связи с особыми усло-виями труда, при выполнении отдельных видов работ (обшивка кабин тракторов, автомобилей и т.п. с применением битума, клея; работы с применением вредных веществ не ниже 3 класса опасности и др.).

Особые условия труда подтверждаются результатами аттеста-ции рабочих мест один раз в пять лет.

4. Формы организации и оплаты труда

Форма организации труда слесаря механосборочных работ ин-дивидуальная или коллективная. При коллективной форме органи-зации труда создаются бригады. Бригады могут быть сменными, если все рабочие этих бригад работают в одну смену или сквозны-ми, если в них включены рабочие, занятые в разных сменах.

Форма оплаты труда — повременная или сдельная.

Система оплаты труда — повременно-премиальная или сдельно-премиальная.

5. Режим работы и возможность профессионального роста

Слесарь механосборочных работ может работать как в одно-сменном, так и в многосменном режимах работы.

Продолжительность ежедневной работы (смены) определяется правилами внутреннего трудового распорядка или графиком сменно-сти в организации. Режим работы определяется коллективным дого-вором, а там где он не заключается, устанавливается нанимателем.

Для работников, занятых на работах с вредными условиями труда, устанавливается сокращенная продолжительность рабочего времени - не более 35 часов в неделю.

Продолжительность основного (трудового) минимального от-пуска не может быть менее 21 календарного дня.

Слесарь механосборочных работ допускается к самостоятельной работе после соответствующей технической подготовки, стажировки на рабочем месте, проверки знаний по роду выполняемой работы и правилам техники безопасности.

Прохождение стажировки проводится под наблюдением и руко-водством опытного работника. Срок стажировки устанавливается администрацией.

Повышение квалификации слесаря механосборочных работ до 6 разряда возможно по месту работы.

Достигнув высокого уровня квалификации (разряда), слесарь механосборочных работ может руководить работниками более низ-кой квалификации, быть бригадиром.

6. Требования к качествам работника

Основными требованиями к физическому состоянию слесаря механосборочных работ является:

- хорошее физическое развитие; сила и выносливость;

- хорошее функционирование опорно-двигательного аппарата;

- хорошая подвижность рук, кистей и пальцев;

- острое зрение и нормальный слух.

Трудовая деятельность слесаря механосборочных работ предъ-являет ряд требований к психофизическим качествам:

- наблюдательность;

- хороший глазомер;

- повышенное внимание к мельчайшим деталям, их отличиям, быстрое переключение;

- пространственное воображение;

- сообразительность;

- долговременная память;

- психологическая устойчивость;

- скоординированность движений рук.

Успешной работе слесаря механосборочных работ способствуют следующие качества личности:

- аккуратность;

- точность;

- дисциплинированность;

- терпимость;

- ответственность.

7. Интересы, склонности и способности

Человек, избравший профессию слесаря механосборочных ра-бот, должен интересоваться техникой, физикой, химией, геометри-ей, черчением, сборкой различных механизмов. Необходима склон-ность к физическому труду в сочетании со смекалкой. Способность к техническому мышлению.

8. Медицинские противопоказания

Заболевания глаз.

Болезни центральной нервной системы. Психические заболевания. Заболевания опорно-двигательного аппарата. Нарушение подвижности рук, кистей и пальцев. Тяжелые заболевания внутренних органов с частыми обостре-ниями.

Злокачественные опухоли и болезни крови. Аллергические заболевания.

9. Требования к базовому образованию, формы профессионального (специального) обучения и условия получения образования

Для получения начального разряда по профессии слесарь меха-носборочных работ необходимо иметь общее базовое или общее среднее образование.

Обучение по профессии слесаря механосборочных работ можно пройти:

- в учреждениях, обеспечивающих получение профессионально-технического образования, либо осуществляющих профессиональ-ную подготовку, переподготовку, обучение вторым (смежным) про-фессиям и повышение квалификации рабочих;

- в организациях на рабочем месте в условиях непрерывного профессионального обучения.

Прием в учреждения, обеспечивающие получение профессио-нально-технического образования, на учебные специальности (про-фессии), по которым число поданных заявлений в предыдущем году превышало установленные контрольные цифры приема, может осу-ществляться путем проведения вступительных испытаний при отсут-ствии медицинских противопоказаний и противопоказаний для рабо-ты по соответствующей учебной специальности (профессии). Вступи-тельные испытания могут проводиться в форме: вступительного эк-замена, тестирования, отбора на основе оценок, указанных в доку-менте об образовании.

Профессионально-техническое образование может быть получе-но в очной (дневной и вечерней) форме.

Профессиональную подготовку в организации можно получить непосредственно на рабочем месте в условиях непрерывного профес-сионального обучения кадров по рабочим профессиям.

Сроки обучения:

- в учреждениях, обеспечивающих получение профессионально-технического образования, - 10 месяцев на основе общего среднего образования, 2 года 10 месяцев на основе общего базового образования;

- в организации на рабочем месте — 5 месяцев для получения на-чального разряда.

Больше материалов на эту тему вы можете найти в разделе Управление персоналом библиотеки портала.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Донбасский государственный технический университет

Факультет механики

Кафедра машин металлургического комплекса и прикладной механики.

КОНТРОЛЬНАЯ РАБОТА

по дисциплине "Основы слесарного дела"

Выполнил: ст. гр. ММК-07з

Крутой С.В. шифр:

Поверил: ас. Вишневский Д.А.

Алчевск 2007.

1. Где хранят заготовки и готовую продукцию?

Одним из основных элементов организации рабочего места является его планировка, при выполнении которой учитывают требования научной организации труда к расположению рабочего места по отношению к другим рабочим местам в мастерской, расположению оборудования, местоположению рабочего и оснастки, размещению инструментов, приспособлений (порядок на рабочем месте).

В целях экономии движений и устранения ненужных поисков предметы на рабочем месте делят на предметы постоянного и временного пользования, за которыми постоянно закреплены места хранения и расположения.

Заготовки и готовую продукцию хранят на складах, соответственно подготовки производства и готовой продукции. В цехах и мастерских на рабочем месте, заготовки и готовую продукцию, хранят в контейнерах для заготовки и готовой продукции, расположенные так, чтоб не загромождать проходы, входы, выходы, оборудование, пожарные щиты и гидранты.

Между организацией рабочего места и уровнем организованности труда рабочих имеется прямая связь. От планировки, т.е. характера размещения на рабочем месте основного и вспомогательного оборудования, заготовок, изготовленных деталей, инструментов и приспособлений, зависит создание условий для высокопроизводительного труда.

При планировке рабочих мест должны учитываться:

зоны досягаемости рук, (в горизонтальной и вертикальной плоскостях);

количество сочленений тела участвующих в движениях.

Для снижения утомляемости в движениях работающего должно

участвовать наименьшее количество "сочленений. Поэтому рабочие места

планируют и оборудование расставляют так, чтобы рабочий использовал более

простые движения.

2. Что относится к рабочему инструменту?

К рабочему инструменту слесаря

относят те

инструменты, которыми непосредственно выполняют нужные операции при

изготовлении деталей или их ремонте, сборке различных узлов и машин.

Ящик с набором слесарных инструментов: 1

- щетка, 2

-

скребок для очистки напильников, 3 -

отвертка, 4 -

крейцмейсель,

5 - зубило, 6 - клупп, 7 - ножонка, 8 -

клеши, 9 -

плоскогубцы, 10

-

разметочный циркуль, 11 -

угольник 90°, 12 -

линейка, 13

-

штангенциркуль, 14 -

чертилка, 15 -

кернер, 16 -

раздвижной

ключ, 17 -

накидной ключ для круглых гаек, 18 -

ручные тиски,19 -

плоский драчевый напильник, 20, 22 -

плоский и круглый личные

напильники, 21 -

трехгранный напильник, 23, 24 -

шаберы, 25 -

молоток.

На рисунке показан примерный набор универсального слесарного

инструмента слесаря работающего вне мастерских. В мастерских, в ящиках

слесарного стола, должен быть более разнообразный и специализированный

инструмент для выполнения различных производственных заданий. Например: отвёртки,

напильники, ключи гаечные, зубило и прочее, не по одному, а оп 2 - 4 и более

разного размера, конфигурации и назначения.

3. Конструкции разметочных плит

Для выполнения разметки используют разметочные плиты, подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугун. В нижней ее части имеются ребра жесткости, предохраняющие плиту от возможного прогиба под действием сипы тяжести самой плиты и размечаемых деталей. Верхнюю, рабочую поверхность и боковые стороны плиты точно обрабатывают на строгальных станках и затем шабрят.

На рабочей поверхности больших плит тогда делают продольные и поперечные канавки, находящиеся на равных расстояниях одна от другой (200...250 мм) и образующие равные квадраты. Канавки, имеющие глубину 2...3 мм и ширину 1...2 мм, облегчают установку на плите различных приспособлений.

Размер плиты выбирают так, чтобы её ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Плиты больших размеров, например 6000×10000 мм, изготовляют составными из двух или четырех плит, которые скрепляют болтами и шпонками.

Малые плиты устанавливают на верстаки, столы или чугунные тумбы (рис. а), большие ставят на кирпичные фундаменты (рис. б) или домкраты, размещенные на фундаменте. Высота от рабочей поверхности до пола должна составлять 800-900 мм для небольших плит, и 700-800 мм для плит большого размера.

Рабочая поверхность плиты устанавливается по уровню строго

горизонтально. Горизонтальное положение небольших плит достигается установкой

клиньев, а больших - с помощью домкратов или двойных клиньев с винтом.

Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щеткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом. Не менее одного раза в неделю плиту промывают скипидаром или керосином. Нельзя передвигать по плите размечаемые заготовки во избежание появления забоин и царапин.

Необработанные заготовки устанавливают не непосредственно на плиту, а на специальные подкладке или домкраты.

Применяемые при разметке инструменты и приспособления передвигают по плите плавно. Рабочую поверхность плиты рекомендуется натирать графитовым порошком.

Для особо крупных деталей целесообразно устанавливать несколько разметочных плит рядом на одном уровне.

Плоскостная разметка, выполняется обычно на поверхностях плоских деталей, на полосовом и листовом материале, заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линии, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам.

Приемами плоскостной разметки нельзя разметить даже самое простое тело, если поверхности его непрямолинейны. При плоскостной разметке невозможно нанести на боковую поверхность цилиндра горизонтальные риски, перпендикулярные его оси, так как к этой поверхности нельзя приложить угольник и линейку. Но если бы и нашлась гибкая линейка, которую удалось бы обвить вокруг поверхности цилиндра, то нанесение параллельных рисок на цилиндр представило бы большие трудности.

5. Когда применяют черновую и чистовую рубку?

Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейнцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале. Кроме того, рубка применяется, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тисках. Крупные заготовки рубят на плите или наковальне, а особо крупные - на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один рабочий ход снимают слой металла толщиной от 0,5 до 1 мм, во втором - от 1,5 до 2мм. Точность обработки, достигаемая при рубке, составляет 0,4...1 мм.

При рубке, как и при большинстве слесарных операций (опиливании, сверлении, шабрении, притирке и др.), осуществляется резание - процесс удаления режущим инструментом с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки.

Режущая часть любого режущего инструмента представляет собой

клин с определенными углами. Зубило, резец один клин, ножовочное полотно,

метчик, плашка, фреза, напильник несколько клиньев.

6. Как правильно производится накернивание?

Керном называется углубление (лунка), образовавшееся от действия острия (конуса) кернера при ударе по нему молотком. Масса молотка должна быть соразмерил массе кернера.

При работе кернер берут тремя пальцами левой руки и ставят острием точно на разметочную риску так, чтобы острие кернера было строго на середине риски (рис. а). Сначала наклоняют кернер в сторону от себя и прижимают к намечаемой точке, затем быстро ставят в вертикальное положение, после чего по нему наносят легкий удар молотком массой 100... 200г (рис. б).

Центры кернов должны располагаться точно на разметочных линиях, чтобы после обработки на поверхности детали оставались половины кернов. Керны обязательно ставят на пересечениях рисок и закруглениях. На длинных линиях (прямых) керны наносят на расстоянии 20...100 мм, на коротких линиях, перегибах, закруглениях и в углах, на расстоянии 5...10 мм. Линию окружности достаточно накернить в четырёх местах - точках пересечения оси с окружностью. Керны, нанесенные неравномерно, а также не на самой риске, не обеспечивают возможности контроля обработки (точения фрезерования и т.д.). На обработанных поверхностях деталей керны наносят только на концах линий. Иногда на чисто обработанных поверхностях риски не накеркнивают, а продолжают их на боковые грани и накернивают там.

Керны для сверления отверстий делают более глубокими, чем

другие, чтобы сверло меньше уводило в сторону от разметочной точки.

Из каких частей состоит зубило?

Зубило - простейший режущий инструмент, в котором форма клина выражена особо чётко. Слесарное зубило представляет собой стальной стержень изготовленный инструментальной углеродистой стали (У7, У8, 7ХФ, 8ХФ). Зубило состоит из трех частей - рабочей, средней и ударной.

Рабочая часть 2 зубила, представляет собой стержень с клиновидной режущей частью (лезвием 1 на конце), заточенной под определенным углом.

Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена.

За среднюю часть 3 зубило держат при рубке. Угол заострения выбирают в зависимости от твердости обрабатываемого металла. Рекомендуемые углы (град) заострения зубила для рубки некоторых материалов приведены ниже.

Твердые материалы (твердая сталь, бронза, чугун) - 70

Мягкие материалы (латунь, медь, титановые сплавы) - 45

Алюминиевые сплавы - 35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16 и 20 мм. Рабочую часть зубила на длине 03-0,5 закаливают и отпускают. После термической обработки режущая кромка должна иметь твердость НRС Э 53...59, а боек НRС Э 35...45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски полосу стали марки Ст6 толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником,

которым проводят по закаленной части. Если при этом напильник не снимает

стружку, с закаленной части зубила (на ней остаются лишь едва заметные риски),

закалка выполнена хорошо.

Инструменты для рубки: а - зубило; б - крейцмейсель; в -

канавочник.

Для чего на деталях из хрупких материалов делают фаску на расстоянии 0.5-2мм от разметочной линии.

Заготовки для деталей машин поступают на обработку в механические и слесарные цеха в виде поковок сортового металла. При обработке с поверхности заготовки удаляется определенный слой металла, в результате уменьшается ее размер. Разность между размером заготовки до и после обработки является величиной припуска на обработку. Размеры припусков определяют по справочнику.

Чтобы знать, где и до каких размеров вести обработку, сначала заготовку размечают. Разметкой называют операции нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали или места, подлежащие обработке.

При обработке деталей из хрупких материалов (чугуна, бронзы) нужно снимать фаску (канавку) на расстоянии 0.5-2мм от разметочной линии. Это позволит избежать сколов, выбоин, микро трещин. При вырубке, резке фаску (канавку) делают крейцмейселем или канавочником.

Для чего предназначены гибочные вальцы и правильные машины.

Ручная правка являлся малопроизводительной операцией и ее применяют при небольших партиях деталей. В основном на предприятии применяют машинную правку, осуществляемую на правильных вальцах, прессах и специальных приспособлениях.

Гибочные вальцы бывают ручными и приводными. На ручных и приводных трехвалковых гибочных вальцах правят заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпучины и вмятины. Заготовки из листа толщиной до 3 мм правят обычно на ручных трехвалковых гибочных вальцах, а толщиной по 4 мм - на приводных.

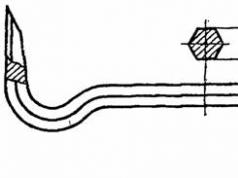

Листогибочная трехвалковая машина (рис. а) имеет

расположенные один над другим валки 3 и 2 (рис. б),

которые могут в

зависимости от толщины заготовки удаляться друг от друга или сближаться. Также

может быть опущен или поднят расположенный сзади третий валок 1.

Заготовку (лист или полос;) 4 устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками. Для полного устранения выпучин и вмятин заготовки пропускают между валками несколько раз.

Почему ножи механических и слесарных ножниц изготавливают из сталей У7, У8 с закалкой боковых поверхностей до НRС 52-58, с шлифованными и остро заточенными кромками?

Сущность процесса резки ножницами заключается в отделении частей металла под действием пары режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезает его.

Большое давление, испытываемое лезвиями при резании, требует большого угла заострения ß. Чем тверже разрезаемый металл, тем больше должен быть угол заострения лезвия; для мягких металлов (медь и др.) он равен 65°, для металлов средней твердости - 70...75 0 , - 8О...85", для твердых. С целью уменьшения трения лезвий ножей о разрезаемый металл, задний угол а, в лезвиях делается небольшим, равным 1,5...3°.

Ножи изготовляют го сталей У7, У8; боковые поверхности лезвий закалены до НRС Э 52...58, отшлифованы и остро заточены. Инструментальные углеродистые стали У7, У8 при закалке дают нужную твёрдость НRС Э 52...58, хорошо шлифуются, затачиваются и держат заточку, не дорогие (по сравнению с легированными и двухслойными сталями), поэтому они нашли широкое применение для изготовления ножей механических и слесарных ножниц.

Перел iк посилань

1. Макиенко Н.И. "Общий курс слесарного дела" М.: Высшая школа, 2000. - 315с.

2. Крупицкий Э.И. "Справочник молодого слесаря" М.: Высшая школа, 1963. - 275с.

3. Кувакин Д.А. "Слесарное дело с основами материаловедения" М.: СЕЛЬХОЗГИЗ, 1953. - 421с.

4. Слесарное дело. Приёмы и навыки: Практическое руководство / О.И. Селезнёв, В.Н. Ульяницкий, Д.А. Вишневецкий. - Алчевск: ДонГТУ, 2006. - 348с.