Производственный цикл

Одной из самых главных составляющих производственной деятельности является производственный цикл. Одной из основных его характеристик является длительность производственного цикла .

Под длительностью производственного цикла понимают время, через которое сырье превращается в готовую продукцию .

Производственный цикл включает в себя:

- Время технологических операций

- Межоперационный простой

- Время на протекание естественных природных процессов (охлаждение металла, затвердевание бетона).

Межоперационный простой можно сократить за счет обоснованного вида передачи с одной операции на другую и методов организации обработки изделия:

- последовательная обработка

- параллельно-последовательная обработка

- параллельная обработка изделия

Определение длительности производственного цикла

Формула длительности цикла последовательной обработки деталей

Организация производственного процесса методом последовательной обработки деталей осуществляется в том случае, когда одна технологическая операция выполняется после завершения предыдущей и нет возможности их совмещения (одновременного выполнения) при обработке одной и той же партии изделий. То есть, до окончания обработки всей партии изделий на одной технологической операции дальнейшая обработка не производится.

Длительность цикла последовательного способа обработки деталей можно найти по формуле:

n - количество деталей в обрабатываемой партии, шт.

i – операция

m – количество операций в технологическом процессе

ti

Сi

tест

tожид - длительность ожидания обработки между технологическими операциями (межоперационные простои и пролеживания)

Пояснение формулы расчета длительности производственного цикла при последовательной обработке

. Следует обратить внимание, что формула состоит из трех частей.

Пояснение формулы расчета длительности производственного цикла при последовательной обработке

. Следует обратить внимание, что формула состоит из трех частей.

Первая часть формулы

позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов.

Вторая часть формулы

добавляет технологически необходимое время естественных процессов (например, остывание, снятие внутренних напряжений и т.д.). В сумме получается длительность цикла технологических операций

. Это значение выведено отдельной формулой в первой строке. Оно пригодиться нам позже.

Добавление третьей части формулы

, которая учитывает ожидание обработки и другие потери времени, дает длительность производственного цикла, которую мы уже и можем учитывать для целей планирования.

Формула длительности цикла параллельно-последовательной обработки

Параллельно-последовательный способ обработки предполагает частичное совмещение времени выполнение смежных операций, то есть обработка на следующих операциях начинается до окончания изготовления всей партии на предыдущих операциях, при этом нужно выдерживать условия непрерывности обработки каждой операции.

Такой способ обработки применяется в том случае, когда оборудование может работать только в непрерывном цикле. Например, термообработка партии будет экономически не целесообразна, если детали будут поступать на нее в произвольные моменты времени с произвольными перерывами. Поэтому нам нужно будет начать цикл термообработки таким образом, чтобы с момента начала обработки партии до момента ее окончания оборудование работало бы непрерывно. Момент начала обработки на таком оборудовании должен быть вычислен таким образом, что время начала обработки на текущей операции было бы таким, что деталь, вышедшая последней с предыдущей операции, тут же была отправлена в обработку на текущей или уже находилась в ожидании обработки.

Длительность технологического цикла при параллельно-последовательном способе передачи деталей (Т ц п-п ) рассчитывается по формуле:

T цикла пар посл – суммарное время выполнения технологического процесса обработки деталей при параллельно-последовательной обработке

n

p

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

(t/c) кор . – длительность выполнения наименьшей из двух смежных операций

tест - длительность операций, во время которых происходят естественные (природные) процессы

Пояснение

формулы расчета длительности производственного цикла при параллельно-последовательной обработке

. Как видно из первой строки блока формул, из времени, рассчитанного на последовательную обработку деталей вычитается экономия времени, возникающая из-за того, что партия деталей пролеживает лишь частично и ее обработка начинается до момента окончания обработки всей партии.

Вторая строка блока формул

расшифровывает первую. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов. Потом мы добавляем время, необходимое для естественных процессов остывания, затвердения и т.д. и вычитаем экономию времени, получающуюся за счет более раннего времени начала обработки деталей на следующей операции.

Третья строка блока формул

показывает нам, как вычисляется время уменьшения обработки партии. Примите во внимание, что первая операция может быть короче второй, а может быть и наоборот. Поэтому, из двух смежных операций нам нужно выбрать ту, длительность обработки которой меньше. Теперь, когда от размера всей партии мы вычитаем размер передаточной партии, то получим количество деталей, которые, фактически, будут обработаны параллельно. Пролеживает у нас максимум, передаточная партия, которую мы и вычли. Теперь, умножив количество параллельно обрабатываемых деталей на время их параллельной обработки (t/c), при чем меньшего из двух операций, мы и получим величину экономии времени на обработку при такой организации производства.

Четвертая строка блока формул

всего лишь дополняет рассчитанное нами время (см. вторую строку блока формул) временем потерь на ожидание деталями обработки в результате пролеживания.

Формула длительности цикла параллельной обработки партии деталей

Параллельное движение партии деталей характеризуется тем, что одновременно на всех операциях обрабатываются разные экземпляры данного наименования, и каждый образец проходит обработку по всем операциям непрерывно. Передача деталей с операции на операцию осуществляется поштучно или передаточными партиями. В этом случае полностью загружена самая трудоемкая операция ("узкое место"), а на других есть ожидание обработки.

Длительность цикла при параллельной обработке партии деталей находят по формуле:

T цикла паралл – суммарное время выполнения технологического процесса обработки деталей при параллельной обработке

n – количество деталей в обрабатываемой партии, шт.

p – величина транспортной (передаточной) партии шт.

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

tест - длительность операций, во время которых происходят естественные (природные) процессы

Пояснение

формулы расчета длительности производственного цикла при параллельной обработке

. Поскольку в самом "узком месте" обработка выполняется непрерывно, то время обработки партии увеличиться только на время "застревания" деталей, превышающих размер передаточной партии (n-p) в "узком месте" (t/c)max , что нам и показывает формула.

Первая часть формулы

позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки (t) операции мы делим на количество станков (C), которые эту операцию выполняют, умножаем на количество деталей в передаточной (!) партии.

Вторая часть формулы

позволяет нам вычислить длительность "застревания" партии в "узком месте". Поскольку все остальные операции будут выполнены быстрее, то длительность пролеживания и будет равна количеству ожидающих деталей (n-p) умноженному на длительность обработки в "узком месте" (t/c)max.

Третья часть формулы

, которая учитывает ожидание обработки и другие потери времени, если, конечно она не указана в технологической карте как технологическая операция

Коэффициент параллельности производственного процесса

Параллельность – одновременное выполнение частей производственного процесса (стадий, операций), то есть осуществление процессов с перекрытием.

Коэффициент параллельности производства находится по формуле:

Т паралл обработки – длительность цикла при организации обработки параллельным способом движения деталей

Т факт – фактическая длительность цикла обработки деталей.

Определение длительности производственного цикла также возможно графическим способом.

Различают следующие виды движений изделий по линиям:

1) Последовательное.

2) Параллельное.

3) Параллельно-последовательное.

1) Сущность последовательного вида движения:

- каждая последующая операция начинается только после окончания обработки всей партии деталей на предыдущей операции;

- передача деталей с одной операции на другую осуществляется всей партией в целом.

Длительность технологического цикла при последовательном виде движения равна

Длительность операционного цикла обработки партии одинаковых деталей на отдельной операции равна

где n – количество деталей в партии;

m – число операций, на которых обрабатывается партия деталей;

ti – норма времени на i -ю операцию;

c i – количество рабочих мест, на которых выполняется данная операция.

Пример. Имеется партия деталей n = 8 шт., технологический процесс обработки которой состоит из m = 4 операци, продолжительностью t 1 = 2 мин.; t 2 = 1 мин.; t 3 = 3 мин.; t 4 = 4 мин. Все операции, кроме третьей, выполняются на одном рабочем месте: с 1 = 1; с 2 = 1; с 3 = 2; с 4 = 1. Определить аналитическим и графическим методами длительность технологического цикла при последовательном виде движения деталей.

РешениеПродолжительность цикла обработки партии деталей составляет

Длительность операционного цикла обработки партии по каждой операции равна

После определения продолжительности операционных циклов строится график технологического цикла (рис. 2):

На графике работа двух параллельно работающих станков на третьей операции показана двумя параллельными линиями.

Достоинства этого метода: отсутствие перерывов в работе оборудования и рабочего на каждой операции; возможность их высокой загрузки в течение смены; простота организации.

Недостатки этого метода: детали пролеживают длительное время из-за перерывов партионности, следствием чего является создание большого объема незавершенного производства; из-за отсутствия параллельности в обработке деталей продолжительность технологического цикла наибольшая.

Последовательный вид движения применяется, как правило, в единичном и мелкосерийном производствах.

Параллельный вид движения

Сущность параллельного вида движения:

- детали передаются с операции на операцию поштучно или транспортными (передаточными) партиями;

- по каждой передаточной партии обеспечивается непрерывность ее обработки на всех операциях технологического процесса (обработка без пролеживания между операциями).

Под транспортной (передаточной) партией (p) понимается часть партии n, прошедшая обработку на данной операции и транспортируемая на непосредственно следующую за ней операцию.

Длительность технологического цикла при параллельном виде движения равна

Достоинства этого метода: он обеспечивает наименьшую продолжительность технологического цикла, а также равномерную загрузку рабочих и оборудования.

Недостатки этого метода: если процесс не синхронизированный (операционные циклы не равны), то на всех операциях, кроме операции с максимальным операционным циклом, наблюдаются перерывы в работе оборудования.

Данный вид движения применяется в серийном поизв-ве.

Параллельно – последовательный вид движения

Сущность параллельно – последовательного вида движения:

1. детали передаются с операции на операцию поштучно или транспортными (передаточными) партиями (как при параллельном движении);

2. обеспечивается непрерывность обработки всей партии деталей n, т.е. на каждом рабочем месте работа ведется без перерывов (как при последовательном движении).

Продолжительность технологического цикла рассчитывается по формуле:

Достоинства этого метода: отсутствие простоев в работе оборудования и рабочих; значительное сокращение продолжительности технологического цикла по сравнению с последовательным видом движения.

Данный вид движения широко используется в среднесерийном и крупносерийном производствах при обработке деталей большой трудоемкости.

Под длительностью производственного цикла партии изделий понимается период времени, в течение которого заготовки (основные материалы) превращаются в готовые детали .

Длительность производственного цикла является одним из основных показателей, который позволяет оценивать организационно-технический уровень производства и определять сроки запуска и выпуска изделий в условиях единичного и серийного производства.

От длительности производственного цикла во многом зависит величина незавершенного производства, занимающего значительную долю в составе оборотных средств предприятий. Сокращение незавершенного производства приводит к ускорению оборачиваемости оборотных средств, что имеет большое экономическое значение для экономики предприятия.

Введем еще ряд понятий.

Операционный цикл – это время обработки партии деталей на определенной операции.

Технологический цикл – это время, связанное непосредственно с обработкой партии деталей на всех операциях технологического процесса.

Учитывая, что длительность технологических операций в большинстве случаев нормируется, длительность технологического цикла может быть рассчитана достаточно точно. Время выполнения вспомогательных операций (контрольных и транспортных) и пролеживания деталей в процессе производства, как правило, не нормируется, поэтому их величина определяется ориентировочно с учетом условий выполнения в цехах машиностроительного предприятия.

Перерывы, связанные с принятым режимом работы в цехе, учитываются, когда длительность производственного цикла определяется в днях (календарных или рабочих).

Длительность технологического цикла обработки одной партии деталей зависит от вида движения их в производстве. Различают три основных (типовых) вида движения партии деталей: последовательный, параллельный и параллельно-последовательный.

Последовательный вид движения партии деталей по операциям характеризуется тем, что партия деталей передается на последующую операцию после полной ее обработки на предшествующей операции. (Тц ПОСЛ)

Тц ПОСЛ = п х , (1.1)

где n – число деталей в партии;

т - число операций в технологическом процессе;

ti - штучное время i-й операции;

Сi – количество параллельно работающих станков (рабочих мест) на операции.

Во всех случаях ti должно определяться с учетом процента выполнения норм времени рабочими.

Величина Тц не включает времени перерывов, подготовительно-заключительного времени и времени вспомогательных операций, поэтому она всегда меньше действительной длительности производственного цикла партии деталей. Размер партии обрабатываемых деталей принимается одинаковым для всех операций, хотя это условие на практике иногда не соблюдается.

Параллельно-последовательный вид движения партии деталей по операциям характеризуется следующими признаками:

1. Передача партии деталей с операции на операцию производится поштучно или частями (передаточными партиями);

2. Начало обработки партии деталей на каждой операции планируется так, чтобы обеспечить непрерывность обработки всей партии на операции;

3. Обеспечивается параллельность обработки партии деталей на отдельных операциях.

Длительность технологического цикла обработки партии деталей при этом виде движения по операциям (Тц ПП) будет определяться по формуле

Тц ПП = п х – (n-p) x , (1.2)

гдер – количество деталей в передаточной партии.

Параллельный вид движения партии деталей по операциям характеризуется двумя признаками:

1. Передача партии деталей с операции на операцию производится пощтучно или передаточными партиями;

2. Каждая передаточная партия поступает в обработку на последующей операции сразу после обработки ее на предшествующей операции, т.е. каждая передаточная партия проходит обработку по всем операциям непрерывно и независимо от остальных передаточных партий.

Длительность технологического цикла обработки партии деталей при этом виде движения по операциям (Тц ПАР) определяется по формуле

Тц ПАР = р х + (n-р) х m ах (1.3)

Из формулы следует, что наибольшее влияние на величину Тц ПАР при параллельном виде обработки оказывает «ведущая» операция, т.е. операция с наиболее продолжительным операционным циклом. На всех операциях (за исключением «ведущей») возникают перерывы между окончанием обработки предыдущей и началом обработки следующей передаточной партии, если продолжительности операций не равны и не кратны.

Задачи с решениями

Задача 1.1. Определить длительность технологического цикла обработки партии деталей 100 штук при последовательном, параллельном и параллельно-последовательном видах движения заготовок в процессе производства. Детали при сложных видах движения передаются с операции на операцию передаточными партиями по 20 штук.

Технологический процесс обработки детали включает 5 операций с продолжительностью соответственно t 1 = 2 мин. , t 2 = 6 мин. , t 3 = 5 мин. , t 4 = 12 мин. , t 5 = 5 мин. На второй операции работает два станка, четвертая операция выполняется на трех станках, на остальных операциях работает по одному станку.

Построить графики движения партии деталей для каждого вида движения.

Решение

Длительность технологического цикла обработки партии деталей составит:

Тц ПОСЛ = п х = 100 х ![]() = 1900 мин.;

= 1900 мин.;

Тц ПП = п х - (n-p) x = 1900 – (100-20) х

х ![]() = 860 мин.;

= 860 мин.;

Тц ПАР = р х + (n-р) х m ах = 20 х ![]() +

+

+ (100-20) х = 780 мин.

Графики движения партии деталей для каждого вида движения будут иметь вид:

| m | |||||||||||||

0 200 400 600 800 1000 1200 1400 1600 Тц (мин)

Рис. 1.1. График последовательного движения партии деталей по операциям

Построение графика при параллельно-последовательном виде движения партии деталей по операциям зависит от соотношения длительности операционных циклов смежных операций. Если длительность операционного цикла на последующей операции больше, чем на предыдущей, то обработка партии деталей на последующей операции начинается после получения первой передаточной партии с предыдущей операции.

Если длительность операционного цикла на последующей операции меньше, чем на предыдущей, то обработка партии деталей на последующей операции строится относительно момента получения последней передаточной партии с предыдущей операции. При этом относительно данного момента на последующей операции вправо показывается время обработки одной передаточной партии (последней), а влево показывается время обработки остальных передаточных партий.

| m | |||||||||||||||||||||||||||

0 200 400 600 800 Тц (мин)

Рис. 1.2. График параллельно-последовательного движения партии деталей

Порядок построения графика при параллельном виде движения партии деталей по операциям следующий: вначале строится график для одной передаточной партии, как при последовательном виде движения, а затем относительно операции с максимальным операционным циклом аналогично строится график для остальных передаточных партий.

| m | ||||||||||||||||||

0 200 400 600 800 Тц (мин)

Рис. 1.3. График параллельного движения партии деталей

Задача 1.2. Определить длительность производственного цикла при последовательном, параллельно-последовательном и параллельном видах движения. Указать возможные сроки запуска в производство всей партии при этих видах движения.

Величина обрабатываемой партии 500 шт., передаточной партии – 50 шт., дата выпуска всей партии деталей – I сентября. Производство работает в две смены по 8 часов с двумя выходными днями. Нормы времени по операциям следующие:

Время, связанное с транспортировкой и межоперационным пролеживанием, принять 10 % от длительности технологического цикла.

Решение

1. Длительность технологического цикла обработки партии деталей составит:

а) при последовательном виде движения

Тц ПОСЛ = 500 х ![]() = 1100 час.;

= 1100 час.;

б) при параллельно-последовательном виде движения

Тц ПП = 1100 – (500-50) х ![]() = 560 час.;

= 560 час.;

в) при параллельном виде движения

Тц ПАР = 50 х ![]() + (500-50) х = 470 час.

+ (500-50) х = 470 час.

2. Длительность производственного цикла обработки партии деталей (Тпц) в часах составит:

а) при последовательном виде движения

Тпц ПОСЛ = 1100 х 1,1 = 1210 час.;

б) при параллельно-последовательном виде движения

Тпц ПП = 560 х 1,1 = 616 час.;

в) при параллельном виде движения

Тпц ПАР = 470 х 1,1 = 517 час.

3. Длительность производственного цикла обработки партии деталей в рабочих днях составит:

а) при последовательном виде движения

Тпц ПОСЛ = 1210: 16 = 75,6 дня, принимаем 76 рабочих дней;

б) при параллельно-последовательном виде движения

Тпц ПП = 616: 16 = 38,5 дня, принимаем 39 рабочих дней;

в) при параллельном виде движения

Тпц ПАР = 517: 16 = 32,3 дня, принимаем 33 рабочих дня

4. Срок запуска с учетом режима работы предприятия по календарю 2003 года составит:

Задача 1.3. Определить длительность производственного цикла при последовательном виде движения при следующих исходных данных:

· суммарное время операционных циклов на операциях – 840 мин.;

· подготовительно-заключительное время на партию деталей на всех операциях – 60 мин.;

· время, связанное с перемещением и пролеживанием партии деталей, – 420 мин;

· коэффициент выполнения норм на участке – 1,2.

Решение

Тпц ПОСЛ = + 60 + 420 = 1180 мин.

Задача 1.4. Собирается механизм, состоящий из двух узлов и трех деталей. Схема сборки механизма представлена на рис. 1.4.

| М | |||||||||||||||||||||||

| СБ-1 | СБ-2 | ||||||||||||||||||||||

| Д-11 | Д-12 | Д-21 | Д-22 | Д-23 | Д-1 | Д-2 | Д-3 | ||||||||||||||||

Рис. 1.4. Схема сборки механизма

Длительность циклов следующая:

Длительность производственных циклов сборки узлов следующая:

Определить общую продолжительность изготовления сборочных единиц и механизма М в целом.

Решение

Если изготовление деталей и сборка узлов будут осуществляться параллельно, продолжительность изготовления сборочной единицы 1 составит 7 дней, сборочной единицы 2 – 7 дней, механизма М в целом – 12 дней.

Индивидуальное задание по теме I:

«Определение длительности производственного цикла обработки

партии деталей».

Задание. Требуется обработать партию "n" деталей. Заготовки передаются с операции на операцию передаточными партиями, равными "p" деталей. Технологический процесс обработки детали состоит из 6 операций с продолжительностью t 1 , t 2 , … , t 6 . На второй и пятой операциях работает по два станка, четвертая операция выполняется на трех станках, на остальных операциях работает по одному станку. Величина партии деталей "n", передаточной партии "p" , длительность каждой операции технологического процесса "t" принимаются из таблиц, приведенных в приложении 1 в соответствии с индивидуальным шифром.

Определить:

а/ длительность технологического цикла обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движения;

б/ построить графики обработки партии деталей по видам движения;

Построить графики движения партии деталей и рассчитать длительность технологического цикла по всем видам движения, если известно, что партия деталей состоит из 3 шт., технологический процесс обработки включает 5операций, длительность которых соответственно составляет: t1=2, t2=1,t3=3, t4=2, t5=2,5ч. Размер транспортной партии равен 1 шт.Каждая операция выполняется на одном станке.

Решение.

Рассчитаем длительность технологического цикла предметов в процессе производства.

- рассмотрим длительность процесса производства по формуле:

,

Т = 3*(2+1+3+2+2,5)= 31,5 час.

2. рассчитаем длительность обработки партии деталей при параллельно-последовательном движении, формула:

,

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

Т= 3*(2+1+3+2+2,5) – (3-1)*(1+1+2+2)= 19,5час.

3. Рассчитаем длительность технологического цикла обработки партии деталей при параллельном движении.

,

где p – размер транспортной партии, шт;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

Т= (3-1)*3+1*(2+1+3+2+2,5)=16,5 час.

Вывод:

при данных производственных условиях последовательный производственный процесс занимает наибольший промежуток времени 31,5час, а параллельный обеспечивает наименьший технологический цикл.

Задача 2.

Определить длительность производственного и технологического циклов обработки партии деталей при разных видах движений, построить графики процесса обработки партии деталей при следующих исходных данных: величина партии деталей n=12 шт, величина транспортной партии p=6 шт, среднее межоперационное время tмо = 2 мин, режим работы – двухсменный, длительность рабочей смены tсм = 8ч, длительность естественных процессов tе = 35 мин, технологический процесс обработки представлен в таблице.

Технологический процесс обработки деталей

Решение:

1. ,

Т = 12*(4:1+1,5:1+6:2)= 102 мин

2.(формула1,5)

tе – длительность естественных процессов,

t mo – время операционного промежутка.

пос

= = 102+3*2+35=143 мин.

3.Расчет длительности технологического цикла при параллельном виде движений предметов труда(формула 1,4)

,

Т=(12-6)*4/6 + (15/1+ 6/2+4/1) = 75 мин.

4. Расчет длительности технологического цикла при параллельном движений предметов труда (формула 1,5)

пар

= 75+3*2+35= 16мин.

5. Расчет длительности технологического цикла при параллельно – последовательном движении предметов труда (формула 1,3)

,

Т = 12*(15/1+ 6/2+4/1)- (12-6)*(1,5/1+1,5/1)=т84 мин.

6. пп

= 84+3*2+35= 125 мин.

Вывод: при данных условиях самые короткие технологические и производственные циклы обеспечиваются при параллельном виде движений, а самые длинные циклы при последовательном.

Задача 3.

На основе исходных данных (таблица1.2, колонки 1-4) рассчитать трудоемкость технологии выработки и реализации управленческого решения при обработке информации на компьютере, определить количество единиц высислительной техники, длительность выполнения каждой операции, время обработки информации, длительность технологического цикла при использовании параллельно- последовательного вида движений предметов труда, построить график процесса обработки информации при параллельно –последовательном виде движений. Режим работы объекта -двухсменный. Эффективный фонд рабочего времени в одну смену- 7,3 ч. Коэффициент выполнения норм времени- Кв=1,1.

Решение.

Операции для разработки и принятия УР |

Суточный объем работ элементов, (Qi) |

Производительность операции (Вi) |

Трудоемкость (Тi),ч |

Кол-во комп-в,(Спрi) |

Длительность выполнения i-й операции, (tki),ч |

Время обработки комп-та, tpi, ч |

Длительность цикла сдвига операций (Тц,tсдвига) |

1 сбор и анализ исх-й инф-и |

|||||||

2.форм-ка ограничений и определение альтер-х реш-й |

|||||||

3.оценка и выбор альт-вы с наиб. благопр. Послед-ми |

|||||||

4.принятие УР |

|||||||

5.организ-я выполн.УР |

|||||||

6.оперативный контроль исполн.УР |

|||||||

7.оценка рез-в принятого решения |

|||||||

,

Для выполнения i-операции на 1 ед. оборудования требуется 32 часа. Остальные показатели в 4 колонке рассчитываются аналогично.

Определим количество комплектов для выполнения каждой i-й операции.

,

Fэ- эффективный фонд времени ед. оборудования в смену,

Кс- коэффициент смен-2,

Кв=1,1 – коэффициент выполнения норм.

1.= 2 (лет)

2. =3 (лет)

3. =1(лет)

4. = 1(лет)

5. = 1(лет)

6. = 1(лет)

7. =1 (лет)

Определим длительность выполнения i-й операции

tki =

1.=16ч

2 .=15,4ч

3.=15,75ч

4.=16ч

5.=15,4ч

6.=12,5ч

7.=15,1ч

Рассчитаем время обработки комплекта документов. В нашем случае берется 8 комплектов в сутки.

1.= 4 ч

2.=5,78ч

3.=3,94ч

4.=2ч

5.=1,93 ч

6.=1,56ч

7.=1,88ч

Проведем расчет сдвига каждой послед. по отношению к предшествующей, начиная со второй операции.

Если ti+1

1.= = 2

=1,93, так как t2

3. = 2 , так как t4>t3,то tсдвига4= 16+15,75+1,97=2,22

4. =1,56, так как t6

,

Тц= 16+(1,93+2,28+2,22+1,93+1,56+4,06)= 29,98

Рассмотрим длительность технологического цикла при параллельно последовательном движении предметов труда.

=8*(4/2+5,78/3+3,94/2+2/1+1,93+1,56+1,88)- (8-1)* (5,78/3+5,78/3+3,94/2+1,56+1,56+1,93)= 29,98 ч

Вывод:

при данных производственных условиях при последовательно-параллельном движении предметов труда длительность процесса будет равна 29,98 ч.

Задача 4.

Определить длительность технологического цикла обработки партии деталей в 100 шт. при последовательном, параллельном и параллельно- последовательном движениях. Размер транспортной партии равен 10шт. Каждая операция выполняется на одном станке. Технологический процесс обработки деталей представлен в таблице.

№ операции |

Операция |

Норма времени, мин |

Сверлильная 1 |

||

Расточная |

||

Протяжная |

||

Обточная |

||

Зубонарезная |

||

Сверлильная 2 |

||

Фрезерная |

||

Слесарная 1 |

||

Слесарная 2 |

||

Шлифовальная |

1. Рассчитаем длительность технологического цикла обработки партии деталей при параллельно- последовательном движении.

= 100 * (2+3+10+4+12+8+15+6+20+10) – (100-10)*(2+3+4+4+8+8+6+6+10)= 9000-(100-10)*51= 4410 мин.

Длительность технологического цикла составила 4410минут

2. Рассчитаем длительность технологического цикла обработки партии деталей при последовательном движении.

= 100 * (2+3+10+4+12+8+15+6+20+10)= 9000мин

Длительность технологического цикла составила 9000 минут.

3.Рассчитаем длительность технологического процесса при параллельном движении.

= 100 * (2+3+10+4+12+8+15+6+20+10)* 20/10 +10(2+3+4+4+8+8+6+6+10) = 2700мин.

Длительность технологического цикла при параллельном движении составила 2700 минут.

Вывод:

при данных производственных условиях последовательный производственный процесс занимает времени больше всего 9000минут, а параллельный меньше всего- 2700 минут.

Задача 5.

Количество деталей в партии 12 шт. Вид движения партии деталей – последовательный. Технологический процесс обработки деталей состоит из 6 операций, длительность обработки на каждой операции соответственно равна:t1=4,t2=6, t3=6,t4=2,t5=5,t6=3 минуты. каждая операция выполняется на одном станке. Определить как измениться продолжительность технологического цикла, если последовательный процесс обработки заменить на параллельно-последовательный. Размер транспортной партии принять равным 1.

Решение:

1. Рассчитаем длительность технологического цикла обработки партии деталей при последовательном движении.

= 12*(4+6+6+2+5+3)= 312 минут

2. Рассчитаем длительность технологического цикла обработки партии деталей при параллельно- последовательном движении.

= 12 * (4+6+6+2+5+3)-(12-1) * (4+6+2+2+3)= 125 минут

Вывод:

при данных производственных условиях последовательный процесс обработки деталей занимает времени больше, 312минут,чем параллельно- последовательный 125 минут.

Задача 6.

Партия деталей состоит из 10 шт., обрабатывается при параллельно-последовательном виде движений. Технологический процесс обработки деталей состоит из 6 операций: мин. Имеется возможность объединить пятую и шестую операцию в одну без изменения длительности каждой. Размер транспортной партии равен 1. Определить, как изменится длительность технологического цикла обработки деталей.

Решение:

1. Расчет длительности технологического цикла обработки деталей при параллельно-последовательном виде движения определяется по формуле:

,

где p – размер транспортной партии, шт;

- наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

10(2 + 9 + 5 + 8 + 3 + 4) – (10 – 1)(2 + 5 + 5 + 3 + 3) = 148 (мин)

2. Расчет длительности технологического цикла обработки деталей при параллельно-последовательном виде движения после объединения 5 и 6 операций:

10(2 + 9 + 5 + 8 +7) – (10-1)(2 + 5 + 5 + 7) = 139 (мин)

Вывод:

после объединения пятой и шестой операций длительность технологического цикла уменьшилась на 9 минут.

Задача 7.

Определить длительность технологического цикла обработки партии деталей, состоящей из 20 шт., при последовательном, параллельном и параллельно-последовательном виде движений. Построить графики процесса обработки. Технологический процесс обработки деталей состоит из пяти операций, длительность которых соответственно составляет: мин. Вторая, четвертая и пятая операции выполняются на двух станках, а первая и третья – на одном. Величина транспортной партии – 5 шт.

Решение.

1) Расчет длительности технологического цикла обработки партии деталей при последовательном виде движения определяется по формуле:

,

где m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

20(2 +4/2 + 3 + 6/2 + 5/2) = 250 (мин).

2) Расчет длительности технологического цикла обработки партии деталей при параллельном виде движения определяется по формуле:

,

где p – размер транспортной партии, шт;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.;

- норма времени i-й операции с учетом количества рабочих мест, мин.

(20 – 5)3 + 5(2 + 4/2 + 3 + 6/2 + 5/2) = 92,5 (мин).

3. Расчет длительности технологического цикла обработки партии деталей при параллельно-последовательном виде движения определяется по формуле:

,

где p – размер транспортной партии, шт;

- наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин;

m – число операций в технологическом процессе;

n – количество деталей в партии;

- принятое число рабочих мест на i-й операции, шт;

- норма штучного времени на 1-й операции, мин.

20(2 + 4/2 + 3 + 6/2 + 5/2) – (20 – 5)(2 + 2 + 3 + 2,5) = 107,5 (мин)

Вывод:

при данных производственных условияхпараллельный вид движения обеспечивает самый короткий технологический цикл, а последовательный вид движения – самый длинный технологический цикл.

Задача 8.

Определить длительность технологического цикла обработки партий деталей, состоящей из 10 шт, при различных видах движений. Технологический процесс обработки деталей состоит из четырех операций, длительность которых соответственно составляет: мин. Среднее межоперационное время – 2 мин. Длительность естественных процессов – 30 мин. Величина транспортной партии – 2 шт. Первая и четвертая операции выполняются на двух станках, а каждая из остальных – на одном.

Решение.

1. Расчет длительности технологического цикла обработки партии деталей при последовательном виде движения определяется по формуле:

6. Расчет длительности производственного цикла обработки партии деталей при параллельно-последовательном виде движения (формула 1):

86 + 4*2 + 30 = 124 (мин)

Вывод: при данных условиях самые короткие технологические и производственные циклы при параллельном виде движения, а самые длинные – при последовательном виде движения.

При последовательном форме движения обработка партии деталей на каждой последующей операции начинается лишь после того, как вся партия прошла обработку на предыдущей операции .

Определение аналитическим способом технологического цикла изготовления партии n на m операциях рассчитывается по следующей формуле:

m – число операций обработки;

Расчет длительности технологического цикла при параллельном движении деталей.

При параллельном движении передача предметов труда (деталей) на последующую операцию осуществляется поштучно, либо транспортной партией сразу после обработки на предыдущей операции.

В общем случае при передаче деталей с операции на операцию транспортной партией длительность операционного цикла равна:

;

(2)

;

(2)

n – количество деталей в партии;

m – число операций обработки;

t i – норма времени i-ой операции;

C i – количество рабочих мест на i-ой операции;

t’, C’– время выполнения и число рабочих мест на наиболее продолжительной операции, т.е. на операции max(ti/Ci);

квадратные скобки показывают округление дробных чисел до целого в большую сторону.

Расчет длительности технологического цикла при параллельно-последовательном движении деталей.

При параллельно-последовательном виде движения детали передаются на последующую операцию по мере их обработки на предыдущей – поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещаются таким образом, что партия деталей обрабатывается на каждой операции без перерывов.

Определение длительности технологического цикла при параллельно-последовательном движении можно провести по формуле (3)

;

(3)

;

(3)

где: m – число операций обработки;

τ j - частичное перекрытие времени выполнения каждой пары смежных операций, т.е. продолжительность менее длительной операции из рассматриваемой пары смежных операций

;

(4)

;

(4)

где: n – количество деталей в партии;

t i – норма времени i-ой операции;

C i – количество рабочих мест на i-ой операции;

p - величина транспортной партии (или поштучно), шт;

квадратные скобки показывают округление дробных чисел до целого в большую сторону.

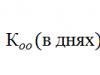

2.2 Расчет производственного цикла

Расчет длительности производственного цикла имеет многоцелевое назначение. Он используется при разработке производственной программы цехов, загрузки рабочих мест и оборудования, для расчета размера незавершенного производства (НЗП) и т. д.

Длительность производственного цикла выражается обычно в календарном времени (днях).

Структура ПЦ представлена на рис. 2.1

Рис. 2.1. Структура производственного цикла

При аналитическом способе длительность производственного цикла простого процесса определяется по формуле

,

(5)

,

(5)

Тц – длительность технологических операций, зависящая от вида движения объектов производства во времени (ч);

Тmo – средняя длительность межоперационного перерыва (ч);

m – количество операций в технологическом процессе;

Дк – количество календарных дней (дн.);

Др – количество рабочих дней (дн.);

Ксм – количество рабочих смен (см/дн);

Псм – средняя продолжительность смены (ч/см);

Те – длительность естественных процессов (ч).